La nostra prima visita agli stabilimenti di Fizik risale al 2012, replicata poi da un’altra nel 2016. Ora dopo ben 7 anni siamo tornati in quel di Pozzoleone, in provincia di Vicenza, per mostrarvi come vengono fatte le selle che hanno recentemente occupato la fascia alta del mercato, ovvero le selle con imbottitura realizzata in 3D come la Fizik Argo Adaptive.

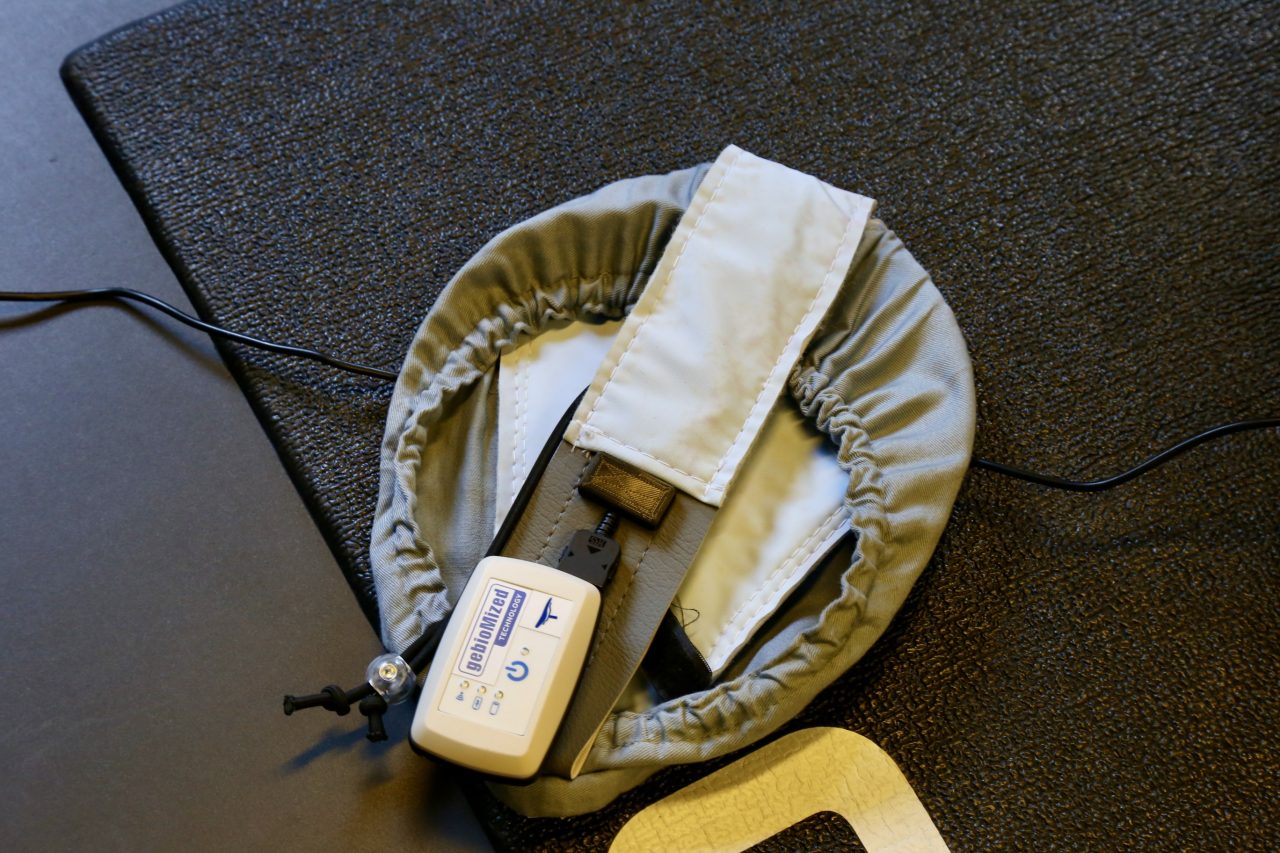

Nel video potete seguire tutto il processo e vedere come una sella stampata in 3D diminuisca la pressione delle parti in contatto, andando addirittura a correggere uno scompenso posturale del ciclista. La sella nel test è quella standard che trovate in negozio.

Di seguito la visita in foto e testo.

Questa tecnologia consente di progettare e realizzare delle selle (e molti altri manufatti) personalizzando con precisione la densità e la rigidità dei reticoli che li compongono.

Banalmente oggi quando si pensa alla stampa 3D si pensa alle stampanti che fondono un materiale plastico e stato su strato creano un pezzo. Ma a causa del processo strato per strato, i materiali stampati in 3D convenzionali spesso presentano resistenza e proprietà meccaniche variabili a seconda della direzione in cui sono stati stampati.

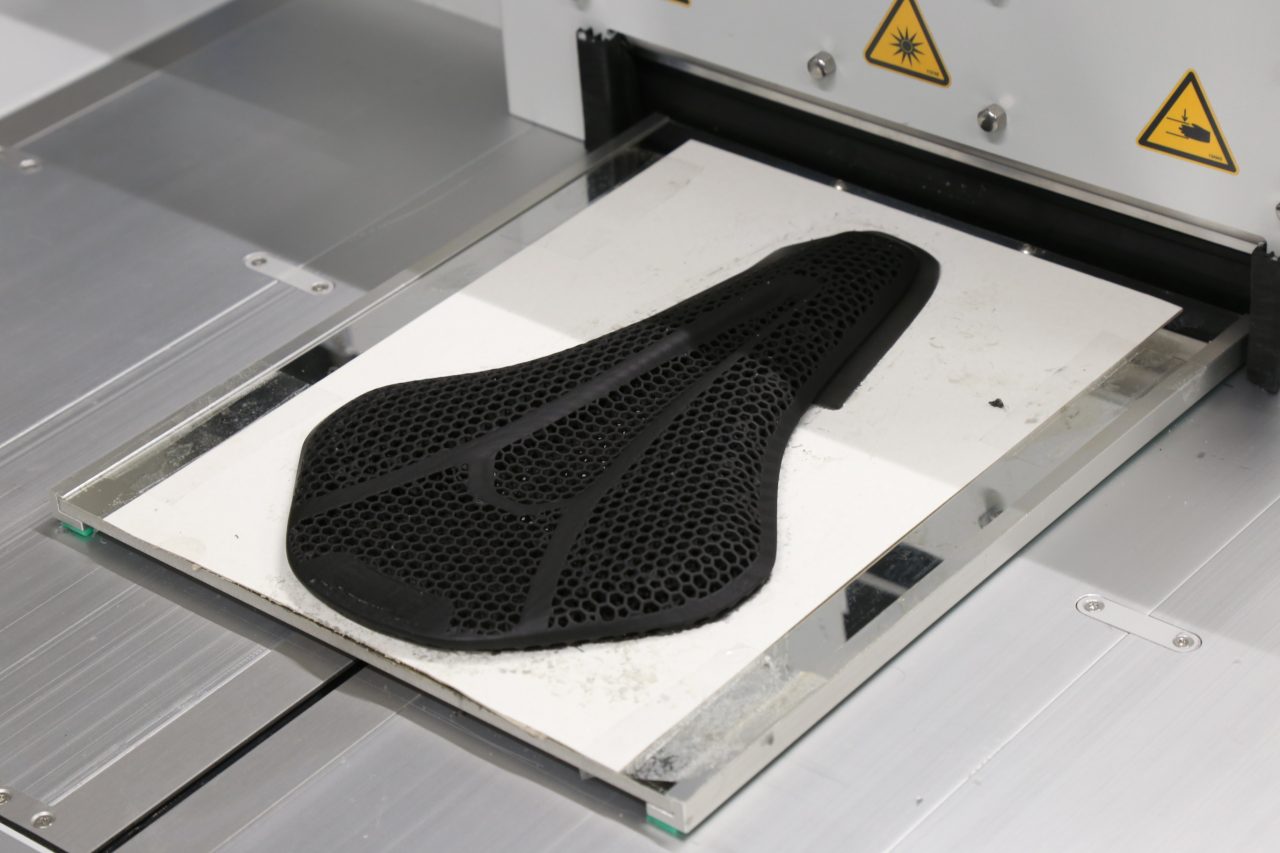

Qui invece si tratta di un processo piuttosto diverso, che si chiama Digital Light Synthesis, ovvero un processo fotochimico che trasforma una resina plastica liquida in parti solide utilizzando la luce ultravioletta. Questi pezzi stampati sono solidi all’interno come quelli stampati a iniezione e si comportano in modo identico in tutte le direzioni (isotropo).

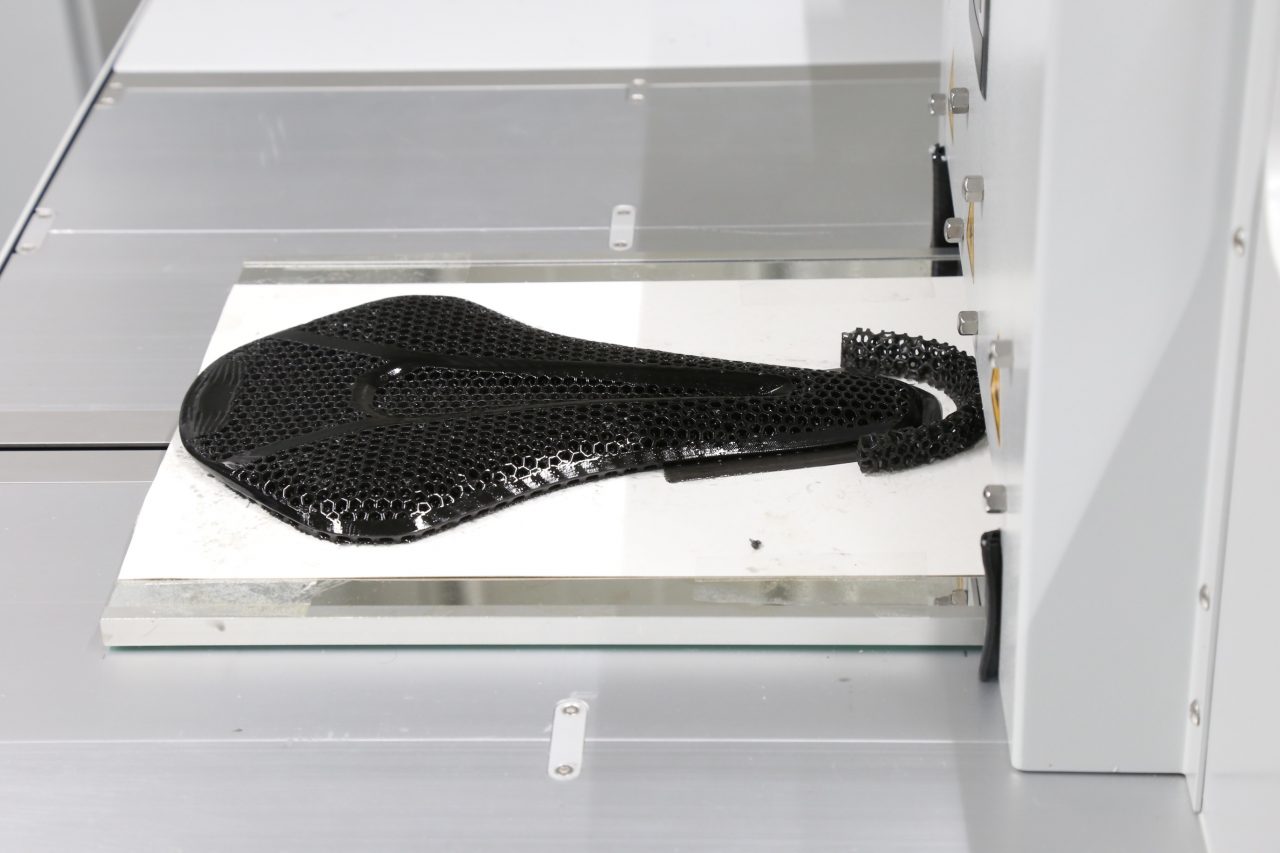

Praticamente funziona proiettando la luce attraverso una finestra permeabile all’ossigeno in un serbatoio di resina che si polimerizza ai raggi ultravioletti. Quando viene proiettata la sequenza di immagini UV voluta, il pezzo si solidifica e la piattaforma di costruzione si alza.

La luce passa attraverso una sottile interfaccia liquida di resina non polimerizzata tra la finestra e la parte da stampare, polimerizzando la resina al di sopra di essa per formare una parte solida senza polimerizzare la parte sulla finestra. La resina scorre sotto la parte da polimerizzare man mano che la stampa procede, mantenendo l'”interfaccia liquida continua” evitando il processo di distacco lento e forzato.

I processi di stampa 3D tradizionali a base di resina producono parti non molto resistenti e fragili. Nel processo che descriviamo qui invece viene incorporato nel materiale un secondo composto chimico attivato dal calore. Il calore innesca una reazione chimica secondaria che fa sì che i materiali si adattino e si rafforzino, assumendo caratteristiche di maggiore resistenza.

Ovviamente non viene usato lo stesso mix di resine per ogni tipologia di prodotto, ma deve essere calibrato per l’utilizzo voluto. Inoltre il pezzo stampato deve poi essere stabilizzato e trattato per essere resistente ai raggi UV o a composti come il sudore, sempre dipendentemente dall’utilizzo del pezzo in questione. Per questo le imbottiture 3D delle selle non vengono tirate fuori dalla stampante e montati, ma devono prima passare attraverso una macchina (che nel video e nelle foto non si vede per intero, si tratta di un macchinario sviluppato internamente) che li stabilizza facendoli passare attraverso delle “lame” di gas diversi a differenti temperature.

Finito questo trattamento il fondello viene “cotto” per 8h in forno ad atmosfera controllata per la stabilizzazione finale.

Insomma, un procedimento decisamente più complesso che non quello utilizzato per imbottiture tradizionali con schiume iniettate. E come potete vedere nel video è anche un procedimento che deve essere realizzato in reparti chiusi, per evitare contaminazioni che possono alterare le resine. Inoltre si tratta di un procedimento che necessita anche di una certo numero di operazioni manuali.

Nel video vedete il distacco dalla piastra ad esempio, che deve essere fatta con cura, ma ve ne sono anche altri, che non abbiamo potuto filmare, direttamente legati alla realizzazione della forma dell’imbottitura, che non possono essere (almeno per il momento) fatti direttamente in fase di stampa, ma necessitano di operazioni manuali.

Nel complesso una tecnologia che comincia ora ad essere utilizzata in questo settore, ma che sta prendendo piede in molteplici altri, che sicuramente verrà maggiormente industrializzata in futuro, ma che al momento può fornire dei plus oggettivi, motivo per cui alcune aziende ci hanno investito molto.

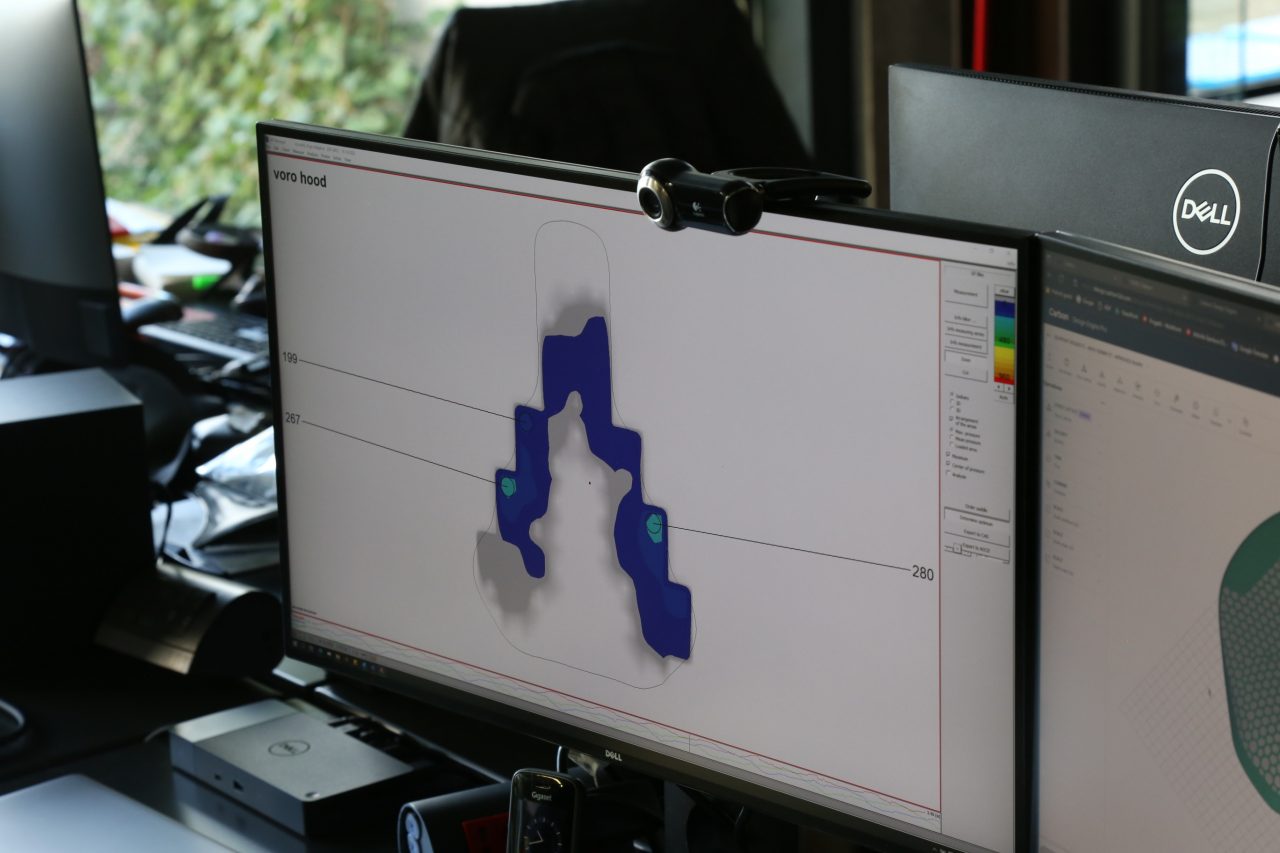

Tra questi plus, come ci è stato mostrato, la possibilità di equilibrare i punti di pressione, indipendentemente dal loro posizionamento sulla superficie della sella. Grazie a dei sensori che misurano la pressione esercitata sulla sella durante la pedalata abbiamo potuto constatare non tanto che la pressione viene ridotta, ma che viene distribuita in modo più uniforme. Come potete vedere anche nel video un picco di pressione su un solo lato della sella tradizionale non era presente su una sella (stesso modello e forma) con imbottitura 3D.

Sulla bdc da 10 anni ho una SMP Composit e mi sono trovato sempre bene (giri di 150 km senza scendere e mai avuto problemi)

Sulla mtb montavo una Stratos e anche qui mai avuto problemi

Sulla spinbike una via di mezzo tra le due...se non ricordo male Element...(dopo guardo)

e anche qui fatto anche pedalate di 3 ore durante il Covid e problemi zero...

L'anno scorso ho preso la e-mtb che di serie monta una WTB, purtroppo non mi sono trovato bene..dopo 90 minuti il fondoschiena duoleva...a rotazione ho provato le 3 SMP che avevo ma niente ho rimontato la WTB che nonostante tutto sembrava il male minore...poi sul forum E un membro dello staff ha postato una foto dell e-road con questa sella, un utente ha cominciato a fare domande....a quel punto mi sono interessato ma in prova non ne ho trovate...ho corso il rischio...era in offerta da Nencini e l'ho presa...martedì ho ritirato la mtb che manco farlo a posta monta la WTB...mi sa che non dura molto.....torno a ripetere mie sensazioni personali...in sella tra tutto ci passo più di 10 ore a settimana, da tapascione, il sedere è importante