La fibra di carbonio è il materiale del momento, come dimostra la vastissima scelta di telai e componenti realizzati con questo materiale. Sbarcato prima sulle bici da corsa, dopo aver conquistato il mondo dell’xc-marathon, il carbonio sta ora diffondendosi anche nel mondo dell’all mountain e dell’enduro.

Un materiale sicuramente leggero, ma anche sicuro? Il carbonio è in grado di sopportare le elevate sollecitazioni di una disciplina gravity? Ed in caso di caduta?

La fibra di carbonio

Quello che comunemente si chiama “carbonio” è in realtà un materiale piuttosto complesso il cui vero nome è composito in fibra di carbonio. E’ costituito da due componenti:

– Il rinforzo: la fibra di carbonio vera e propria, il rinforzo è costituito da una serie di fogli di fibra di carbonio sovrapposti. La fibra di carbonio è come un filo, intrecciandola come se fosse un tessuto si possono ottenere dei fogli che costituiscono il cuore del nostro materiale.

– La matrice: un materiale dentro cui è annegato il rinforzo, in genere costituito da resine (epossidiche).

I due componenti svolgono ruoli estremamente diversi.

La matrice ha principalmente il ruolo di tenere unite ed in posizione le fibre del rinforzo. I fogli di fibra di carbonio sono flessibili e serve quindi un qualcosa di rigido che permetta al componente di mantenere la sua forma, assicurando che le fibre siano sempre orientate correttamente e non si muovano o separino. Garantisce insomma la continuità del materiale e la sua forma, oltre a mantenere le fibre nella giusta posizione. Ultimo ma non meno importante è il ruolo di protezione del rinforzo.

Il rinforzo, costituito da fibre di carbonio annegate nella matrice, il rinforzo assolve invece un compito strutturale, ovvero si fa carico delle sollecitazioni a cui è sottoposto il materiale per assicurare rigidezza e resistenza meccanica.

Per ottenere un materiale composito in genere si parte da dei fogli costituiti da un intreccio di “fettucce” di carbonio, piatte e larghe, costituite da un numero variabile di fili. A seconda del numero di fili che costituiscono ogni singolo fascio di fibre, il carbonio prende nomi diversi: 1K ad esempio significa che ogni fascio è costituito da 1000 filamenti, 12K che ogni fascio è costituito da 12000 filamenti.

Questi fasci, tessuti tra loro (ovvero incrociati) permettono di ottenere dei fogli. Questi fogli vengono poi disposti opportunamente (secondo direzioni stabilite in fase di progettazione) su strati sovrapposti, annegati nella matrice di resina epossidica.

Completato il processo, in genere si mette il pezzo in autoclave, dove viene fatto il vuoto per eliminare ogni traccia di aria all’interno della matrice, aria che causerebbe la formazione di bolle che indebolirebbero la struttura del materiale, creando dei vuoti. La resina viene quindi fatta indurire, poi il componente viene rifinito e verniciato.

Carbonio unidirezionale (UD)

Oltre ai classici fogli di fibra di carbonio costituiti da un intreccio bidirezionale di filamenti, le fibre possono anche essere disposte parallelamente, tutte in una stessa direzione: in questo caso si parla di carbonio unidirezionale (UD). Immaginiamo degli spaghetti in una scatola: ecco come si presenta il carbonio unidirezionale.

I vantaggi del carbonio UD stanno nel fatto che i filamenti non sono ondulati, ma distesi. Questo conferisce maggiore resistenza al composito, visto che le curvature sono punti di debolezza. Di contro però il materiale è estremamente anisotropo (vedremo meglio cosa significa), subisce una propagazione delle fratture estremamente rapida.

Per questo motivo il carbonio unidirezionale non viene mai usato da solo, ma in abbinamento a strati di diversa tipologia per ottenere un rinforzo in una data direzione. Il costo del carbonio UD è tra l’altro piuttosto elevato.

Carbonio: caratteristiche salienti

I materiali compositi in fibra di carbonio sono estremamente costosi e la loro progettazione è molto più complicata rispetto alle leghe metalliche. Perchè quindi utilizzare questo materiale?

La risposta è semplice: il carbonio possiede eccellenti proprietà meccaniche, nettamente superiori ai metalli. Vediamone le principali.

Resistenza e peso

La resistenza a trazione del carbonio è incredibile: può arrivare ad essere 9 volte più resistente dell’acciaio FEB44K (quello che si usa nel cemento armato), 18 volte più resistente della lega 6061-T6 con cui sono realizzati molti telai (241Mpa).

Quello che però è interessante è la sua densità: attorno ai 1800kg/m3, contro i 7850 dell’acciaio ed i 2700 dell’alluminio 6061, estremamente bassa insomma. Perchè è importante la densità? Semplice, a parità di sezione e quindi di volume, un materiale meno denso pesa meno.

La fibra di carbonio è insomma non solo molto più resistente degli altri materiali, ma anche più leggera a parità di volume. Il risultato è che è possibile ottenere componenti estremamente leggeri senza sacrificarne la robustezza.

Se confrontiamo la resistenza specifica (resistenza rapportata al peso), vediamo che il carbonio è 40 volte meglio dell’acciaio e 30 volte meglio dell’alluminio 6061 (resistenza specifica = 0,09 MPa/kg). Tradotto in soldoni, questo significa che se vogliamo ottenere un componente con una determinata resistenza a trazione, questo in alluminio 6061-T6 peserà 30 volte in più di quello in carbonio, in acciaio ben 40 volte.

Insomma il carbonio è il materiale ideale se si vuole ottenere un’elevata resistenza meccanica abbinata ad un basso peso ed è il motivo per cui sta sostituendo l’alluminio nell’industria aeronautica.

Anisotropia

Come abbiamo visto il carbonio è realizzato da una serie di fibre, intrecciate tra loro o disposte parallelamente: questo determina un’asimmetria nel materiale. A differenza dei metalli e delle loro leghe, costituite da un miscuglio più o meno omogeneo di atomi, le caratteristiche meccaniche della fibra di carbonio dipendono dalla direzione in cui vengono misurate: si parla quindi di anisotropia.

Prendiamo l’esempio del carbonio unidirezionale UD, con le fibre le une parallele alle altre: se la sollecitazione si trasmette nella direzione delle fibre si ha un’elevata resistenza meccanica, ma se la sollecitazione si trasmette perpendicolarmente alle stesse, la resistenza è drasticamente inferiore, nulla a che vedere con l’elevata resistenza di cui abbiamo parlato prima.

Da un punto di vista progettuale questa caratteristica è un problema perchè richiede di conoscere la direzione delle sollecitazioni in modo da disporre i fogli di carbonio in maniera adeguata.

Ingegneristicamente però è molto interessante perchè permette di realizzare una struttura in cui il materiale viene sfruttato al 100%, ottimizzando la disposizione delle fibre a seconda delle sollecitazioni.

I problemi sorgono però quando si presentano sollecitazioni non previste in fase di progettazione, sollecitazioni per cui non è stata studiata la disposizione delle trame. Ecco quindi che possono generarsi rotture inaspettate, anche con carichi o sollecitazioni piuttosto basse. Questo è il motivo per cui molti produttori si tengono “larghi”, sacrificando in parte il peso, ma posizionando fogli estra in grado di assorbire sollecitazioni di cui non si era tenuto conto durante la progettazione.

Una conseguenza diretta dell’anisotropia è che il progettista può scegliere due approcci diversi:

- Puntare alla resistenza ed alla durabilità, aggiungendo quindi dei rinforzi extra per supportare sollecitazioni straordinarie (ad esempio l’impatto contro una roccia) e sacrificando il peso

- Puntare alla prestazione ed al peso, posizionando il materiale solo dove strettamente necessario per assicurare la dovuta resistenza durante l’utilizzo.

Ultimo ma non meno importante vantaggio dato dall’anisotropia della fibra di carbonio è la possibilità di ottenere una risposta diversa nelle tre direzioni dello spazio. Si può insomma ottenere un materiale non solo più o meno robusto in una data direzione, ma anche più o meno rigido.

Immaginiamo un telaio front da XC: con la fibra di carbonio è possibile ottenere una risposta più morbida sulle sollecitazioni che arrivano dalla ruota (migliorando il comfort) ed allo stesso tempo rendere la struttura rigida lateralmente (riducendo la flessione in pedalata): tutto dipende da come si dispongono le fibre.

Rigidità e resistenza a fatica

Da un punto di vista meccanico, la fibra di carbonio è un materiale piuttosto rigido, ovvero serve un’elevata sollecitazione per ottenere un’allungamento della fibra. Il modulo elastico è infatti piuttosto elevato, al pari di quello dell’acciaio.

Questo però non ci dice molto sulle caratteristiche di un telaio o di un componente, perchè a seconda di come sono disposte le fibre potremo avere comportamenti molto differenti. Un grosso pregio dei telai in carbonio è proprio questo: disponendo in maniera opportuna le fibre o con un adeguato design, si possono ottenere comportamenti piuttosto differenti, anche nelle diverse direzioni dello spazio. Si può ad esempio ottenere, come visto prima, un telaio rigido lateralmente ma più flessibile longitudinalmente.

Altro aspetto positivo del carbonio è che ha un’elevatissima resistenza a fatica. La resistenza a fatica è la capacità di un materiale a resistere a cicli ripetuti di deformazioni elastiche. Prendiamo un’asta di alluminio e pieghiamola diverse migliaia di volte: dopo un certo numero di volte, se andiamo a misurare le caratteristiche meccaniche del materiale, noteremo un drastico decadimento.

Altro aspetto positivo del carbonio è che ha un’elevatissima resistenza a fatica. La resistenza a fatica è la capacità di un materiale a resistere a cicli ripetuti di deformazioni elastiche. Prendiamo un’asta di alluminio e pieghiamola diverse migliaia di volte: dopo un certo numero di volte, se andiamo a misurare le caratteristiche meccaniche del materiale, noteremo un drastico decadimento.

La fibra di carbonio è invece estremamente resistente a fatica, tanto che può essere utilizzata per realizzare componenti soggetti ad elevate flessioni, come i foderi bassi del telaio della Cannondale Scalpel.

Sulla Scalpel lo snodo basso del carro posteriore è infatti ottenuto tramite la flessione dei foderi bassi, in fibra di carbonio. Nessun perno, nessun cuscinetto: è la flessione del fodero a consentire il movimento del carro.

Nonostante le migliaia di cicli di deformazione a cui il fodero è sottoposto ad ogni uscita, la fibra di carbonio riesce a resistere senza problemi anche a moltissimi anni di utilizzo intensivo.

Dinamica di rottura

Quando si parla di carbonio, spesso si sente dire che si tratta di un materiale fragile, ma non abbiamo appena visto che ha delle proprietà meccaniche straordinarie?

Quando si utilizza il termine “fragile” in relazione ad un materiale, va intenso come traduzione del termine “brittle”, che in inglese è il contrario di duttile. In italiano non esiste un termine per definire un materiale “non duttile” e si traduce quindi con questo termine. Con fragile si intende quindi un materiale che si rompe senza subire una deformazione plastica.

Se proviamo a piegare un tubo di metallo (alluminio o acciaio che sia), prima di arrivare a rottura il tubo si piega e si deforma in maniera permanente.

Proviamo invece a piegare un tubicino di vetro: dopo una piccola deformazione elastica, il tubo si spezzera di schianto, senza subire alcun tipo di deformazione permantenete.

Nel primo caso avremo un materiale con comportamento duttile, nel secondo caso un comportamento fragile.

Sia ben chiaro, duttile o fragile non indicano assolutamente la resistenza del materiale, ma solo il suo comportamento a rottura.

La fibra di carbonio è un materiale fragile, ovvero si rompe senza subire deformazioni plastiche. Può essere in grado di resistere anche ad elevate flessioni e deformazioni plastiche, ma appena si raggiunge il punto di rottura la sezione si rompe di schianto.

Questo è sicuramente un grosso problema da un punto di vista della sicurezza perchè si ha il distacco delle due parti. Il carbonio è insomma un vero “duro”: si spezza ma non si piega.

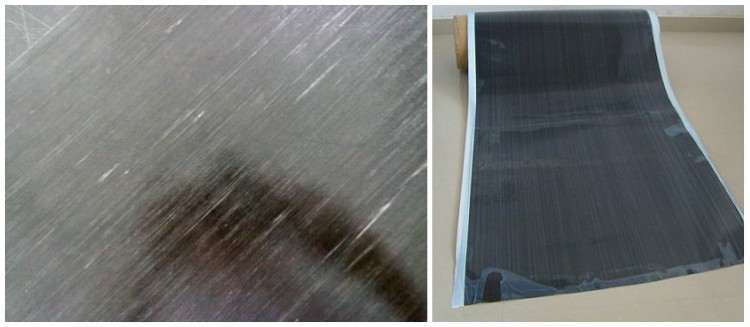

Altro problema è il danneggiamento interno del materiale. Se sottoposto a schiacciamento, perforazione o sollecitazioni locali di forte intensità il carbonio può rompersi, spesso internamente ed in maniera invisibile.

Dall’esterno il tutto può sembrare perfetto, ma la frattura si propaga fino ad arrivare alla rottura completa del componente.

Sulle leghe metalliche la rottura si manifesta invece con una crepa, spesso facilmente visibile dall’esterno. Un’analisi visiva è quasi sempre sufficiente per verificare l’integrità strutturale del materiale metallico.

Nel carbonio l’analisi visiva non è spesso sufficiente ad identificare la buona salute del materiale: ci possono essere danneggiamenti interni che portano poi alla rottura del componente. La causa di molti cedimenti improvvisi ed apparentemente ingiustificati è quasi sempre da ricercare in una caduta o in un impatto passato, che ha danneggiato internamente la fibra causando quindi il successivo cedimento.

Un esempio classico è quello del manubrio: a seguito di una caduta il manubrio impatta contro una pietra, danneggiandosi. Esternamente sembra tutto a posto, ma ad un certo punto, magari anche ad un paio di uscite di distanza, il manubrio si spezza all’improvviso. E’ sempre bene ispezionare accuratamente i componenti in fibra di carbonio in seguito ad una caduta.

Un video, realizzato da Pinkbike, ci illustra meglio la dinamica di rottura di un telaio in carbonio ed uno in alluminio:

http://youtu.be/xreZdUBqpJs?t=45s

Notiamo subito alcuni particolari che confermano quanto detto prima:

- Il telaio in carbonio, seppur più leggero, è complessivamente più resistente e servono carichi maggiori per arrivare a rottura. Questo risultato è merito della maggior resistenza del materiale composito, che unita ad una densità minore, permette di ottenere un telaio più robusto e leggero.

- La rottura del carbonio avviene di schianto, senza alcun preavviso, mentre quella dell’alluminio avviene lentamente, con una deformazione plastica del telaio. I tubi si accartocciano, ma il telaio non si separa in due pezzi. Si noti tra l’altro la maggior deformazione elastica che il telaio in carbonio è in grado di sopportare prima di rompersi.

Carbonio ed enduro: un materiale sicuro?

Se oramai nel mondo della bici da corsa e dell’XC-marathon i telai in fibra di carbonio sono la stragrande maggioranza (almeno sull’alta gamma), diverso è il discorso per quanto riguarda telai da AM-enduro. Solo negli ultimi anni si è vista una maggior diffusione di telai in carbonio da enduro e comunque questo materiale incontra parecchio scetticismo tra i bikers, molti dei quali preferiscono affidarsi al collaudato alluminio.

E’ giustificata questa diffidenza nei confronti del carbonio? Ha senso realizzare un telaio da enduro in carbonio, o è solo una trovata per vendere qualche bici in più a qualche grammomaniaco?

Se andiamo a vedere le prestazioni, i vantaggi sono evidenti. Il risparmio di peso è notevole, tale da giustificare anche al differenza di prezzo. La fibra di carbonio permette di ottenere pesi veramente bassi, senza comunque sacrificare la resistenza. Telai da 160-170mm di escursione da 2,4kg (ammortizzatore incluso) si possono ottenere solo grazie alle migliori caratteristiche meccaniche di questo materiale.

Per quanto riguarda la resistenza non c’è poi da preoccuparsi: i telai in fibra di carbonio, seppur più leggeri, possono essere decisamente più robusti di quelli in alluminio, soprattutto sulle sollecitazioni derivanti dal normale uso. Inoltre la miglior resistenza a fatica del materiale è sicuramente un vantaggio visto le continue sollecitazioni a cui sono sottoposte le nostre biciclette ed assicura una maggior durata nel tempo.

Quello che però possono essere un problema sono le cadute. Una bici da strada difficilmente andrà a schiantarsi in mezzo alle rocce, una bici da enduro invece è più facile che lo faccia, se non quasi sicuro. Come in tutte le discipline gravity, anche nell’enduro la caduta fa parte del gioco, per cui il telaio non deve rompersi o danneggiarsi anche se impatta su una roccia.

E’ forse questo l’unico vero limite del carbonio oggi: la resistenza agli impatti. Quando colpisce uno spigolo (come una pietra acuminata) un telaio in alluminio assorbe buona parte dell’energia bozzandosi, ovvero con una deformazione plastica. A meno di forti botte che causano gravi deformazioni, il telaio rimane quasi sempre utilizzabile. In un telaio in carbonio invece una sollecitazione da impatto può essere critica, provocando la rottura del materiale.

E’ forse questo l’unico vero limite del carbonio oggi: la resistenza agli impatti. Quando colpisce uno spigolo (come una pietra acuminata) un telaio in alluminio assorbe buona parte dell’energia bozzandosi, ovvero con una deformazione plastica. A meno di forti botte che causano gravi deformazioni, il telaio rimane quasi sempre utilizzabile. In un telaio in carbonio invece una sollecitazione da impatto può essere critica, provocando la rottura del materiale.

Se i moderni telai da enduro sono realizzati per resistere anche a danni da impatto con appositi rinforzi, molto si può comunque fare proteggendo il telaio in maniera adeguata: una pellicola spessa e gommosa nei punti critici, protezioni in gomma o plastica sotto il tubo obliquo sono spesso sufficienti a preservare il telaio da possibili danneggiamenti, anche se contro la sfortuna c’è poco da fare.

Con il perfezionamento dei materiali compositi, oggi come oggi un telaio in carbonio da enduro è insomma un prodotto molto interessante. Se da un lato è più delicato sotto certi aspetti, le migliori caratteristiche di resistenza ed il peso nettamente inferiore lo rendono decisamente più performante rispetto ad un telaio in alluminio. Insomma, un buon telaio da enduro in fibra di carbonio è sicuramente la scelta ideale per chi cerca elevate prestazioni e non ha problemi di spesa.