La scorsa settimana Fox ci ha permesso di dare un’occhiata esclusiva non solo al suo quartier generale di Scotts Valley, in California, ma anche alla sua fabbrica di Watsonville, dove assemblano le sospensioni che poi trovate sulle vostre bici.

Anche le maniglie sono rivestite con Kashima – welcome to Fox!

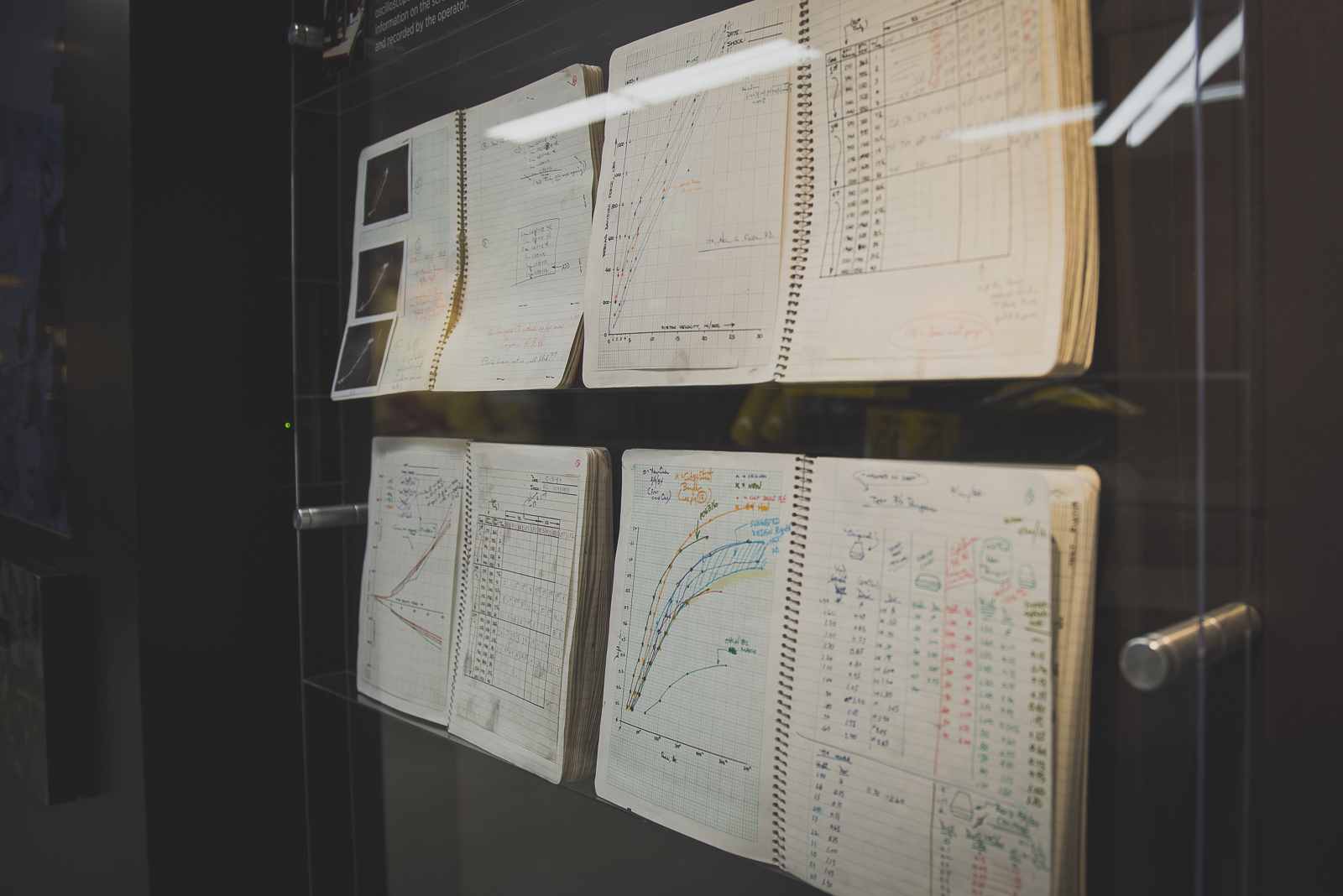

Nell’ufficio c’è un muro dove si possono vedere i passi dell’azienda californiana, dal 1955, quando Bob Fox la fondò, ad oggi.

L’originale Air Shox. Una innovazione che cambiò il mondo delle sospensioni.

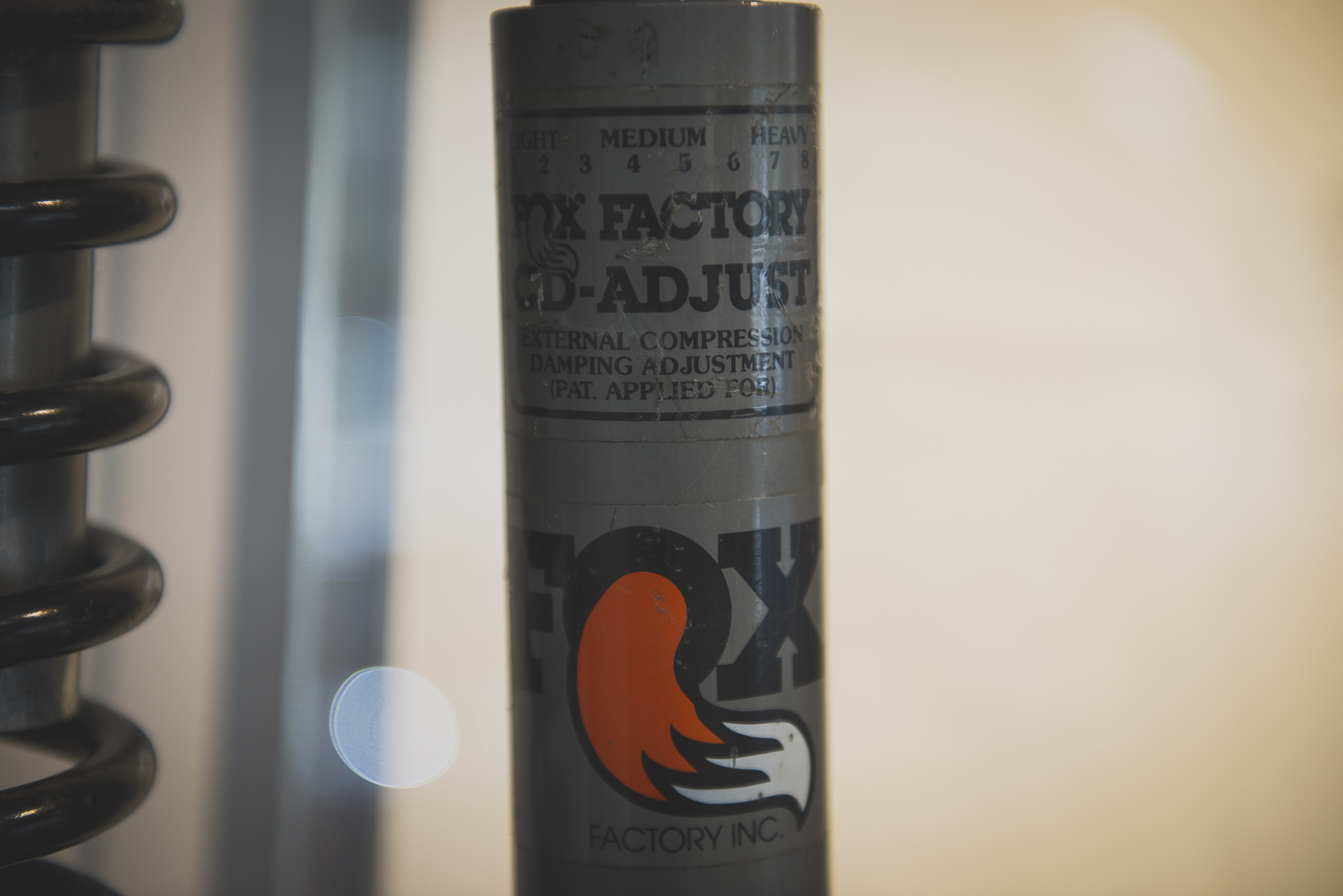

Compressione settabile esternamente. Un’altra innovazione importante.

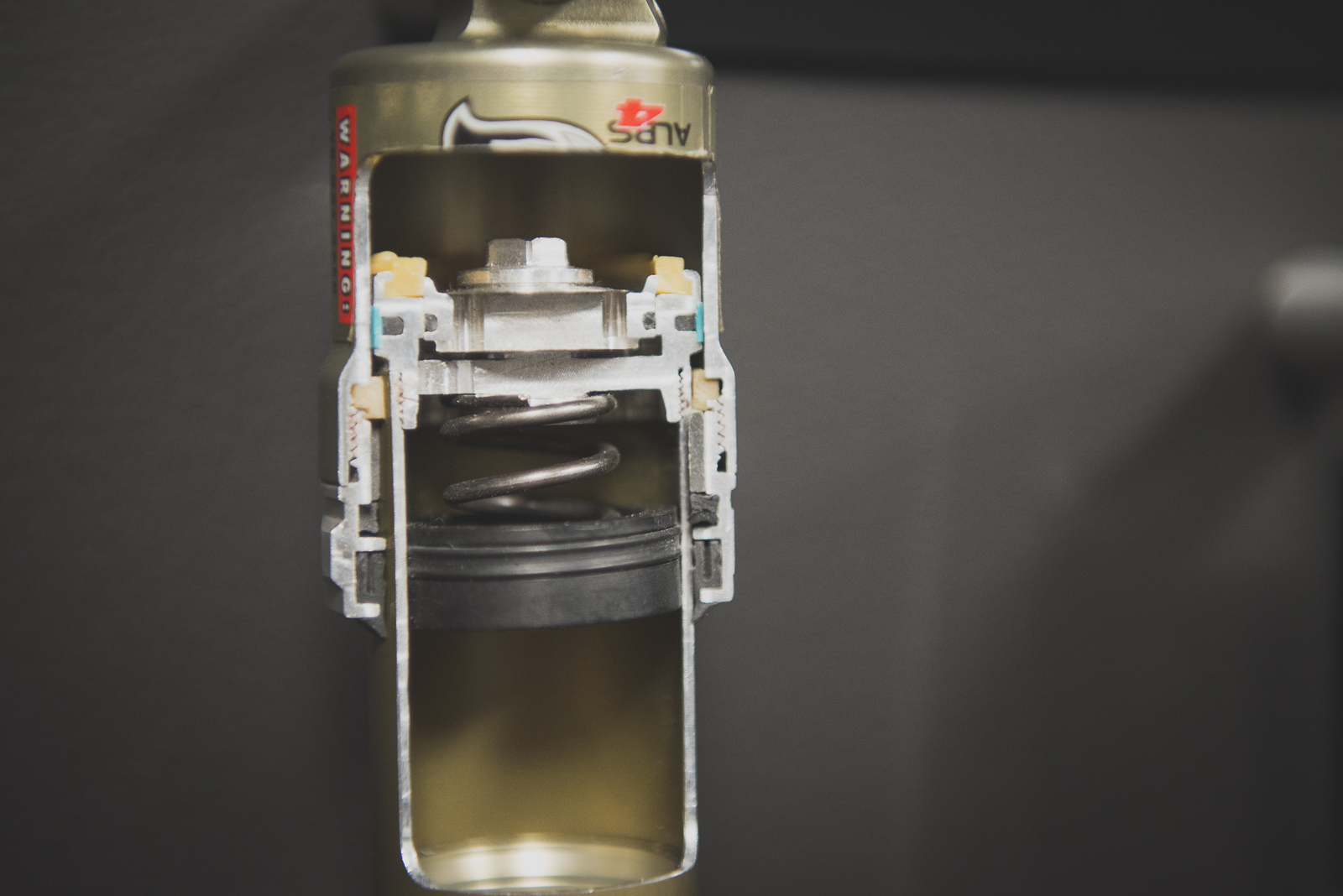

L’evoluzione dell’ammortizzatore ad aria.

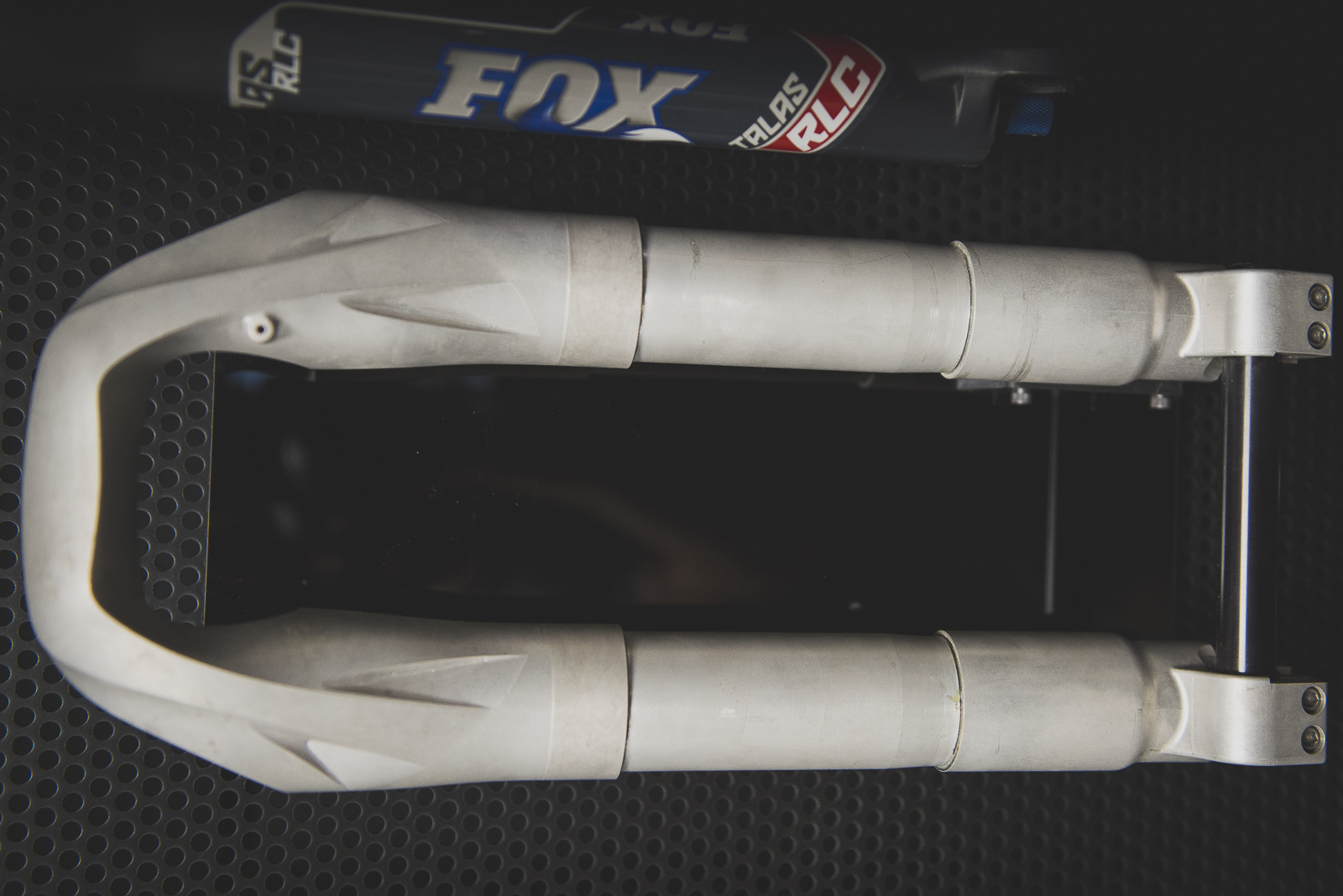

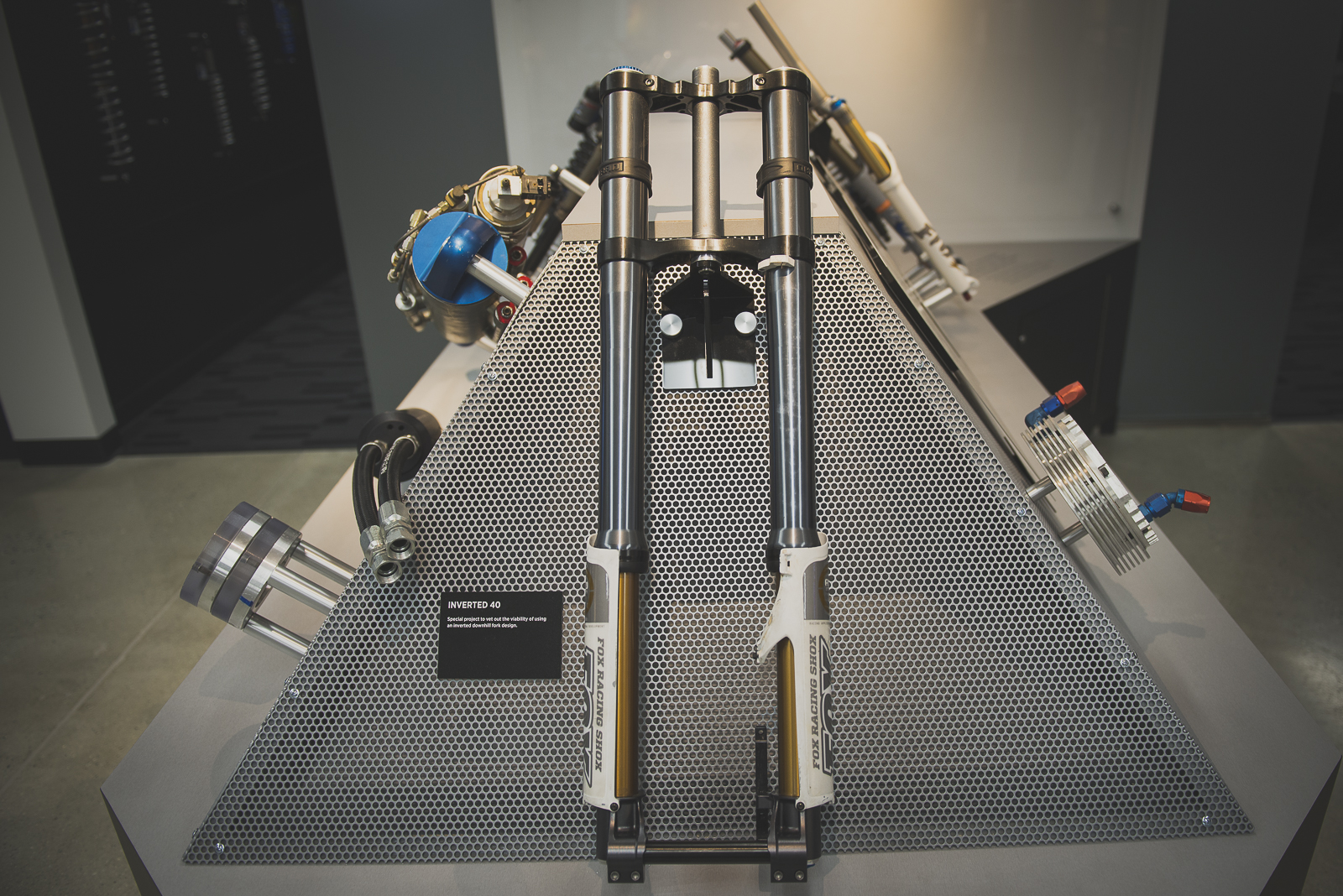

Evoluzione di alcune sospensioni per mountain bike e alcuni spaccati, dal Fox Alps ai primi prototipi della Fox 40.

Alcune idee che poi non sono andate in produzione.

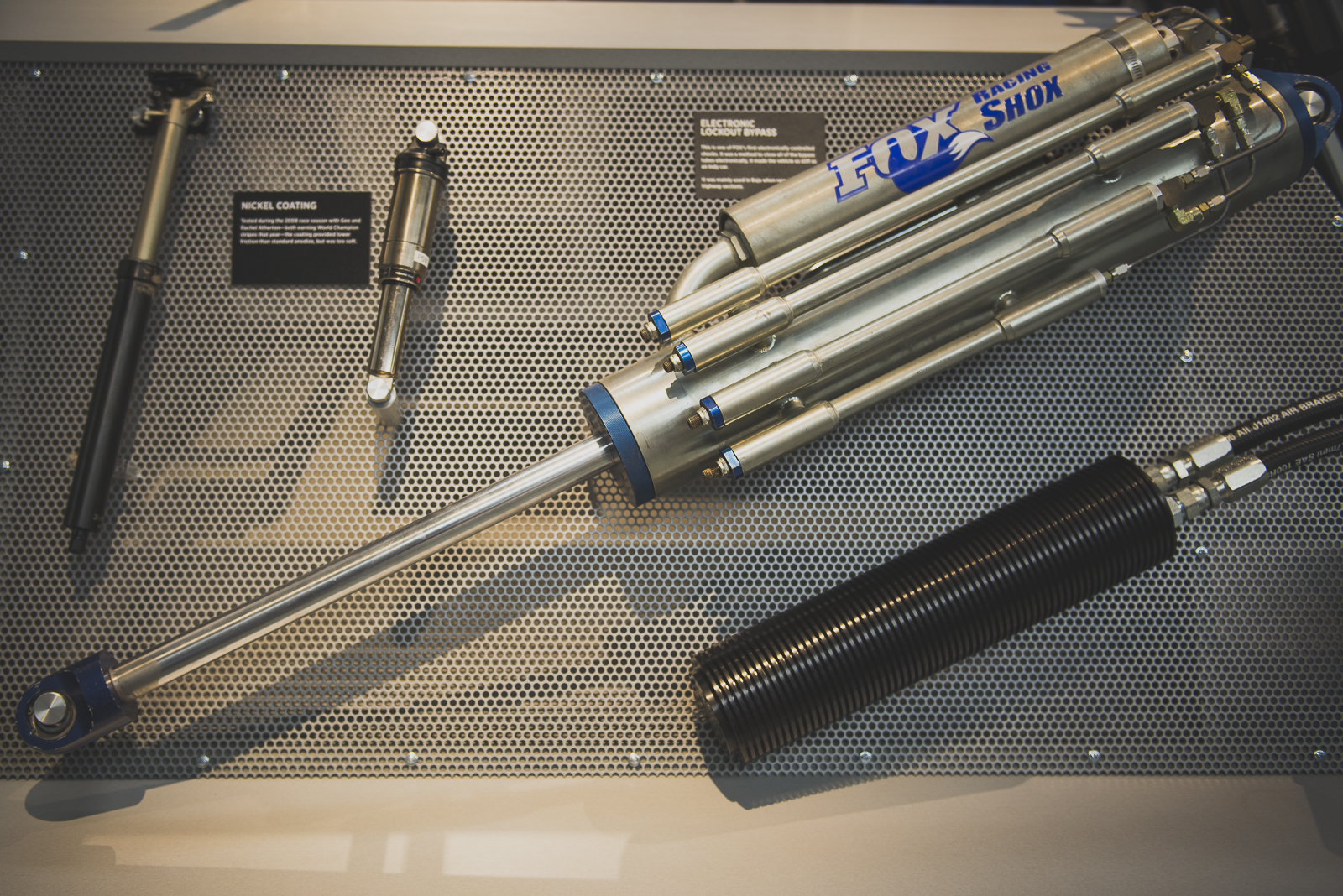

Fox non produce solo sospensioni per bici, come si può vedere da questi ammortizzatori per veicoli fuoristrada.

Qualcosa di diverso: la protesi di Mike Schultz per permettergli di continuare ad andare in moto.

La bici con cui Aaron Gwin ha vinto la sua prima Coppa del Mondo.

Non abbiamo avuto accesso al reparto ricerca e sviluppo, anche se avremmo pagato per sapere quali sono le evoluzioni dei prossimi anni!

La fabbrica si trova a circa mezz’ora dal quartier generale. Qui avviene l’assemblaggio e il controllo qualità.

La prima cosa che si vede, una volta lasciata la lobby, è questo distributore automatico che, invece di essere pieno di snacks e bevande, permette ai lavoratori di prendere quello che serve loro per il lavoro, tramite un codice che assegna il costo al rispettivo reparto.

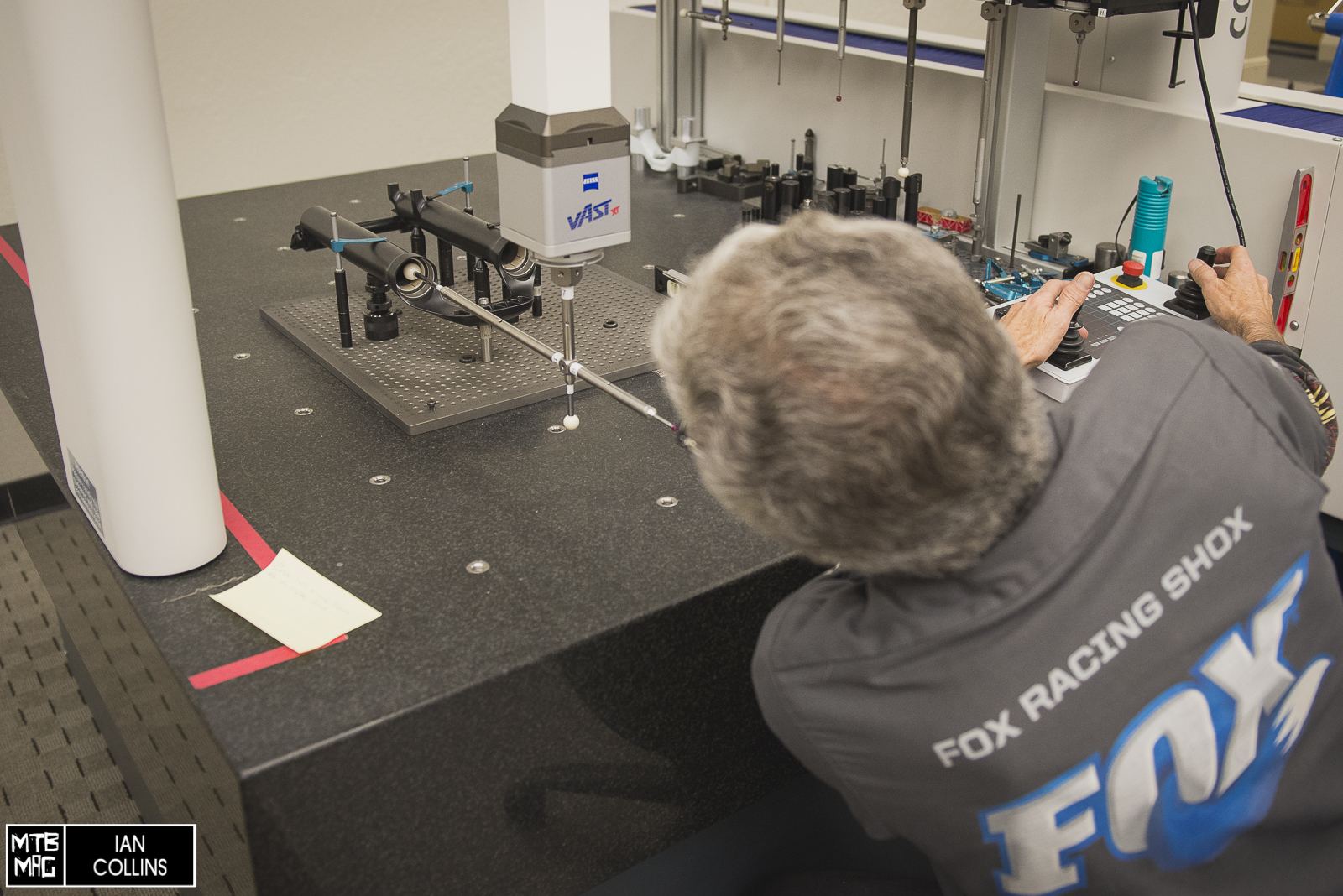

La macchina che misura le tolleranze. Oggetto di precisione prodotto dalla tedesca Zeiss, fissata ad una piattaforma di marmo dal peso di 2.5 tonnellate.

Ci sono due linee di assemblaggio, una per le forcelle e una per gli ammortizzatori. Questa è quella delle forcelle.

Air Springs.

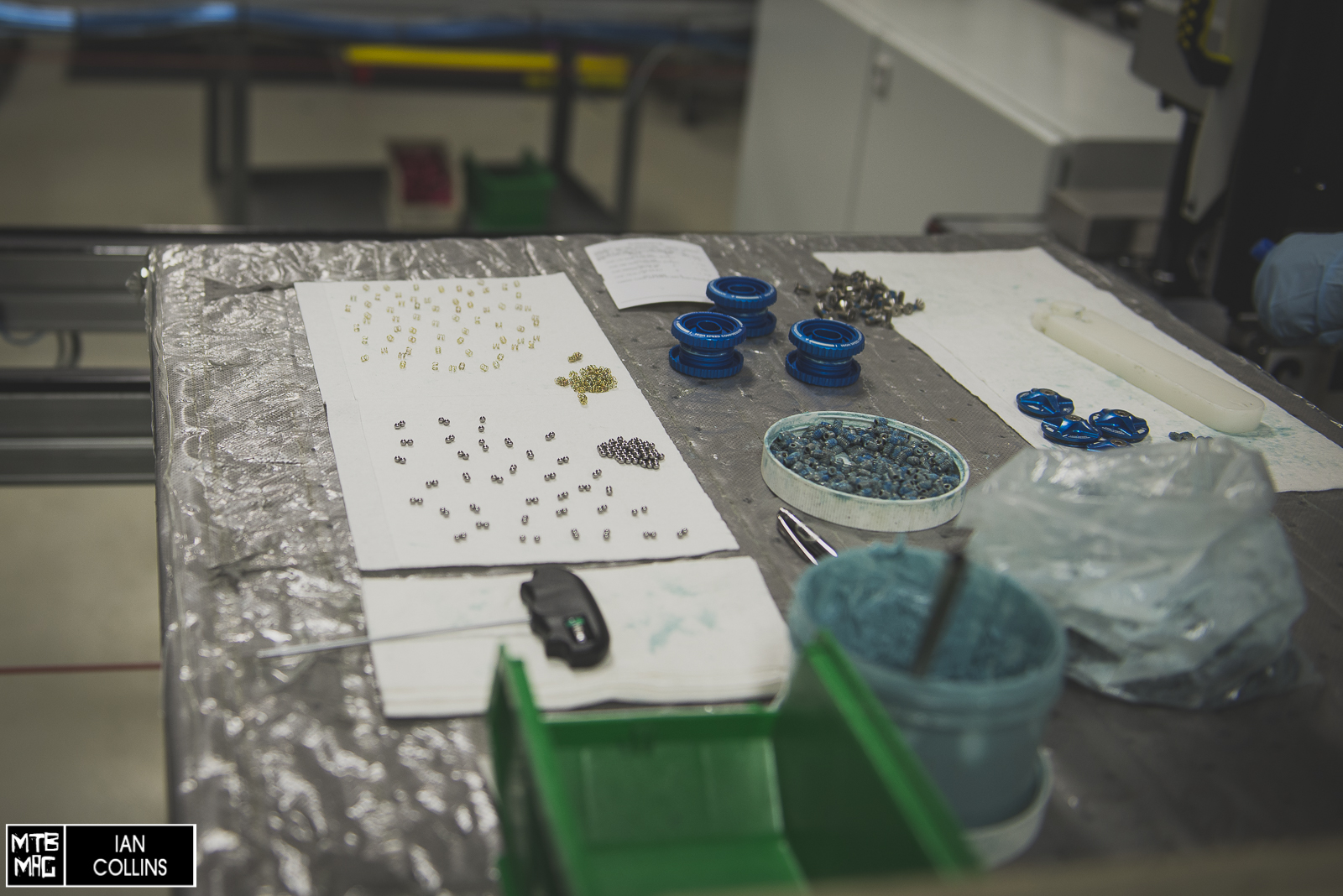

Cartucce Fit Cartridges costruite a mano e testate.

Sotto unità della molla ad aria e relative istruzioni schematiche.

Per ogni prodotto Fox ha uno “Gold Standard”, cioè una forcella o un ammo su cui, durante i test di qualità, è stato riscontrato il più alto livello di precisione. Ogni altro prodotto viene misurato rispetto ai parametri di questi.

Diversi attrezzi per l’installazione dei cuscinetti nella parte bassa dei foderi.

Le piastre della 36.

Alcuni steli con rivestimento Kashima, pronti per essere pressati nelle rispettive piastre. Non ci è stato permesso scattare foto di questo processo.

Molle ad aria pronte per essere inserite nelle forcelle.

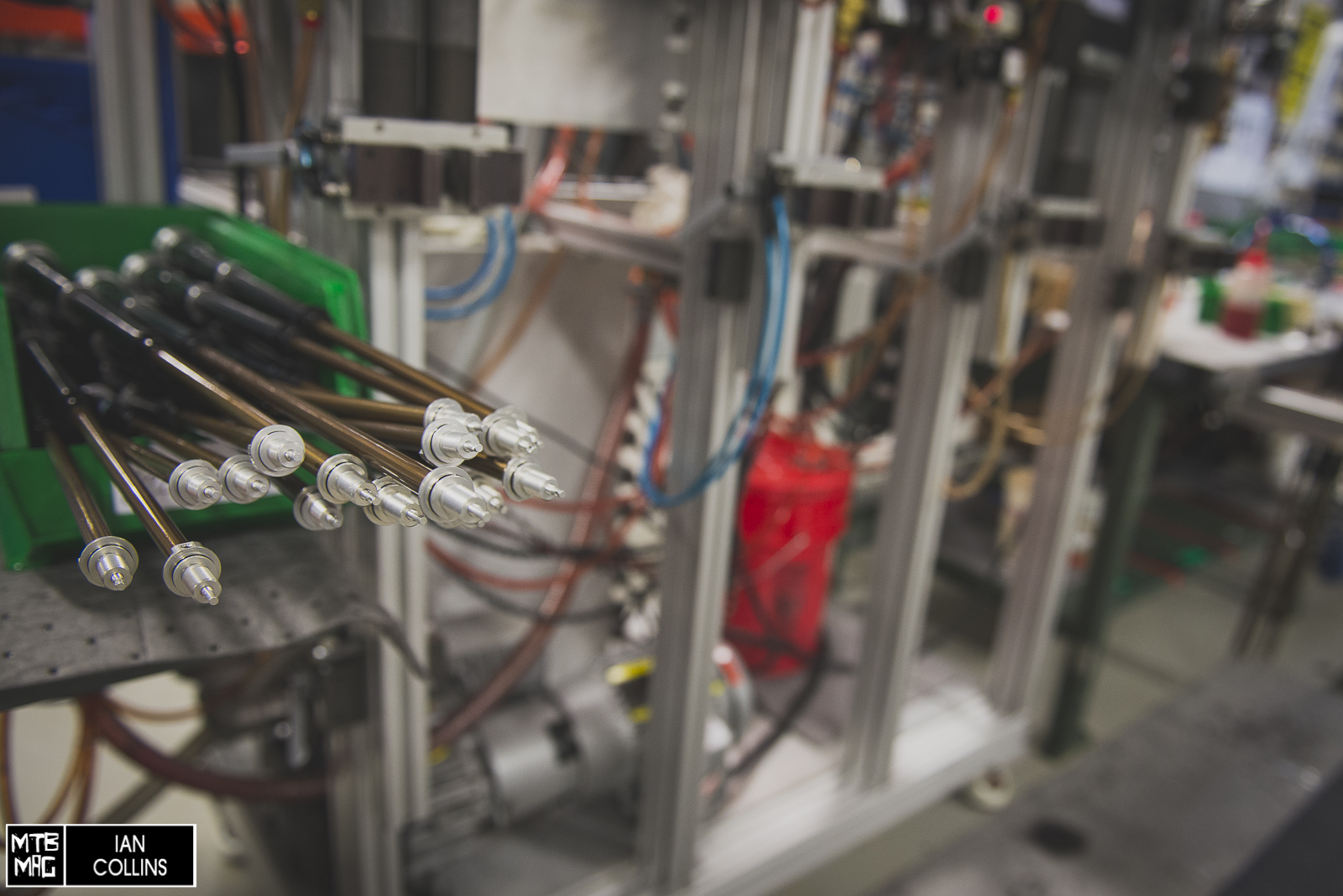

Pezzi delle cartucce Fit che attendono di essere riempite d’olio.

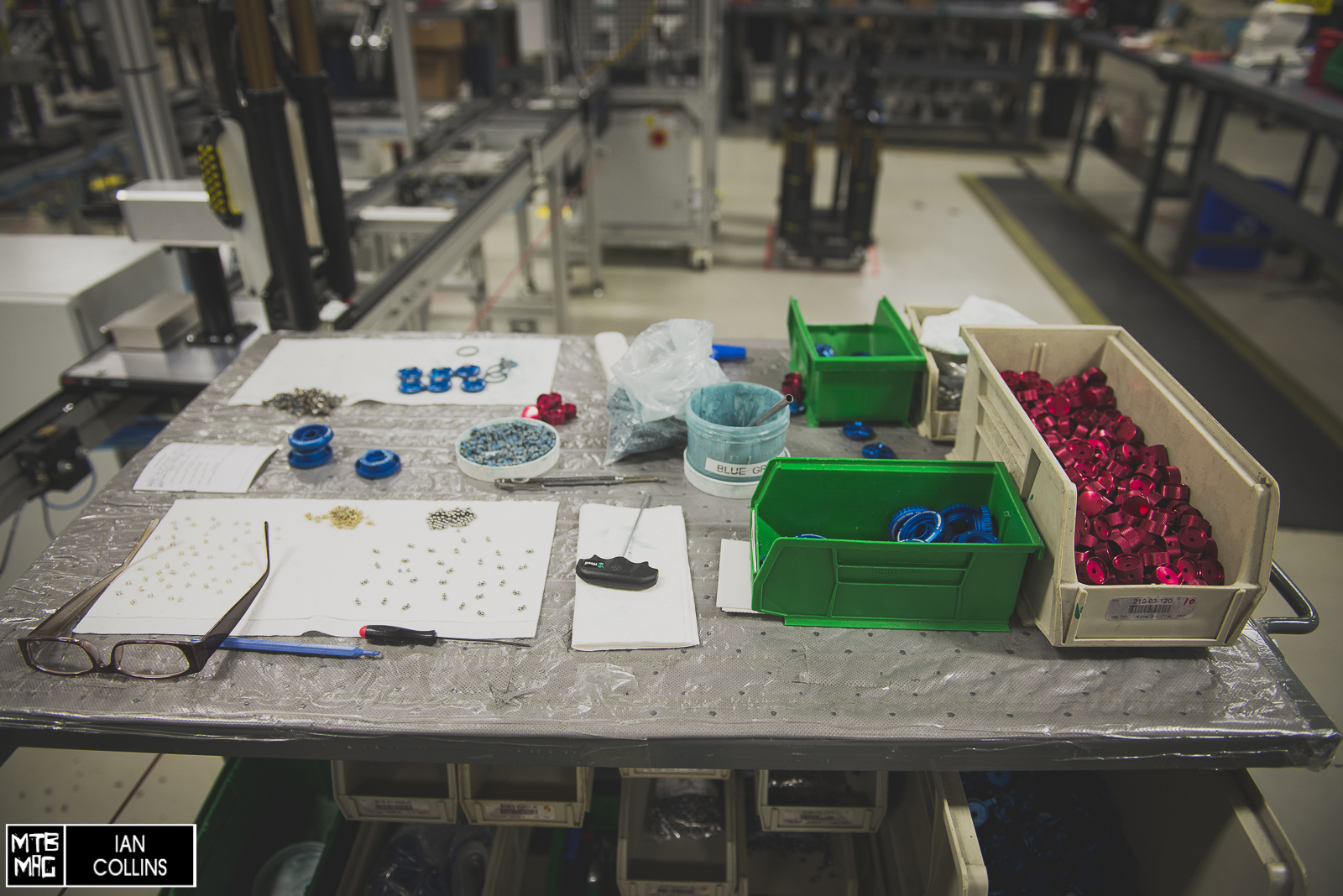

Assemblaggio dei regolatori della compressione alle alte/basse velocità della Fox 36 – quelle piccole molle e sfere assicurano che ogni click sia percepibile, quando si girano i pomelli.

Una forcella nella linea di assemblaggio.

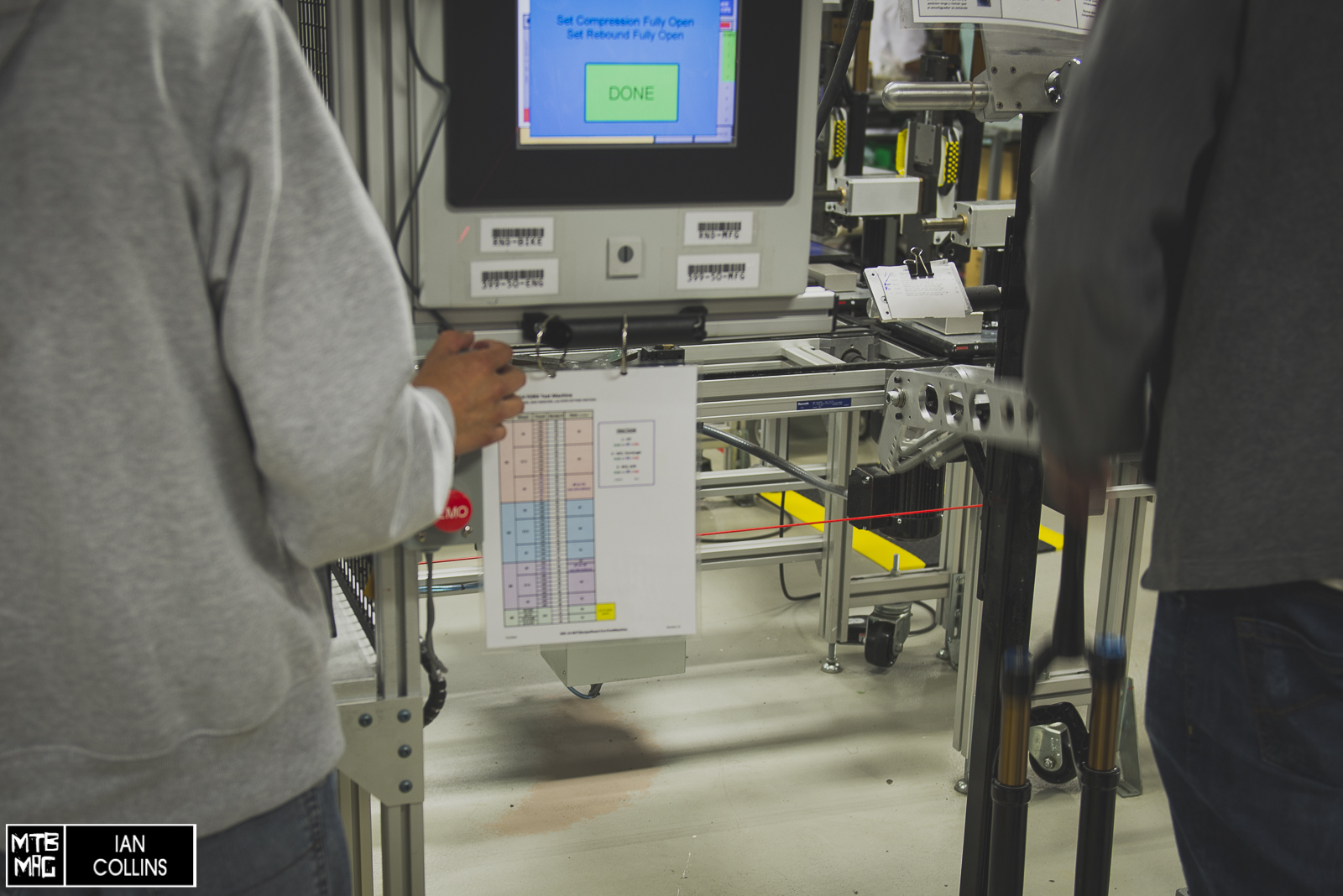

Le forcelle sono controllate sia manualmente che meccanicamente. Questo assicura un controllo dello scorrimento, compressione e ritorno.

Forcelle pronte per essere pulite, adesivate e messe in scatola.

Ammo per una bici con ruote da 100 pollici.

Sospensioni per i pickup Ford Raptor. 30 cm di escursione.

Questo computer controlla l’efficienza delle linee di montaggio e dà agli operai un feedback sui loro risultati di produzione. Quando la domanda è alta la linea di produzione delle forcelle riesce a produrre 1400 pezzi al giorno in un turno di 8 ore.Ci sono 2 turni. Insieme agli ammortizzatori i pezzi totali possono raggiungere le 8.000 unità, comprese quelle per i veicoli a motore. Per darvi un’idea, questo significa che ogni 30 secondi una forcella esce dalla linea di produzione pronta per essere usata.

Questa è l’area di assemblaggio degli ammortizzatori. Parti più piccole, reparto più piccolo.

Pistoni & co.

L’efficienza della fabbrica Fox è piuttosto impressionante. Possono riorganizzare una linea di produzione in tempi molto brevi – qui un ammortizzatore con specifiche Specialized.

No, non si tratta di qualche giovane dalla faccia triste e pallida, ma del Emergency Manual Override …lo standard di sicurezza sul lavoro è molto alto.

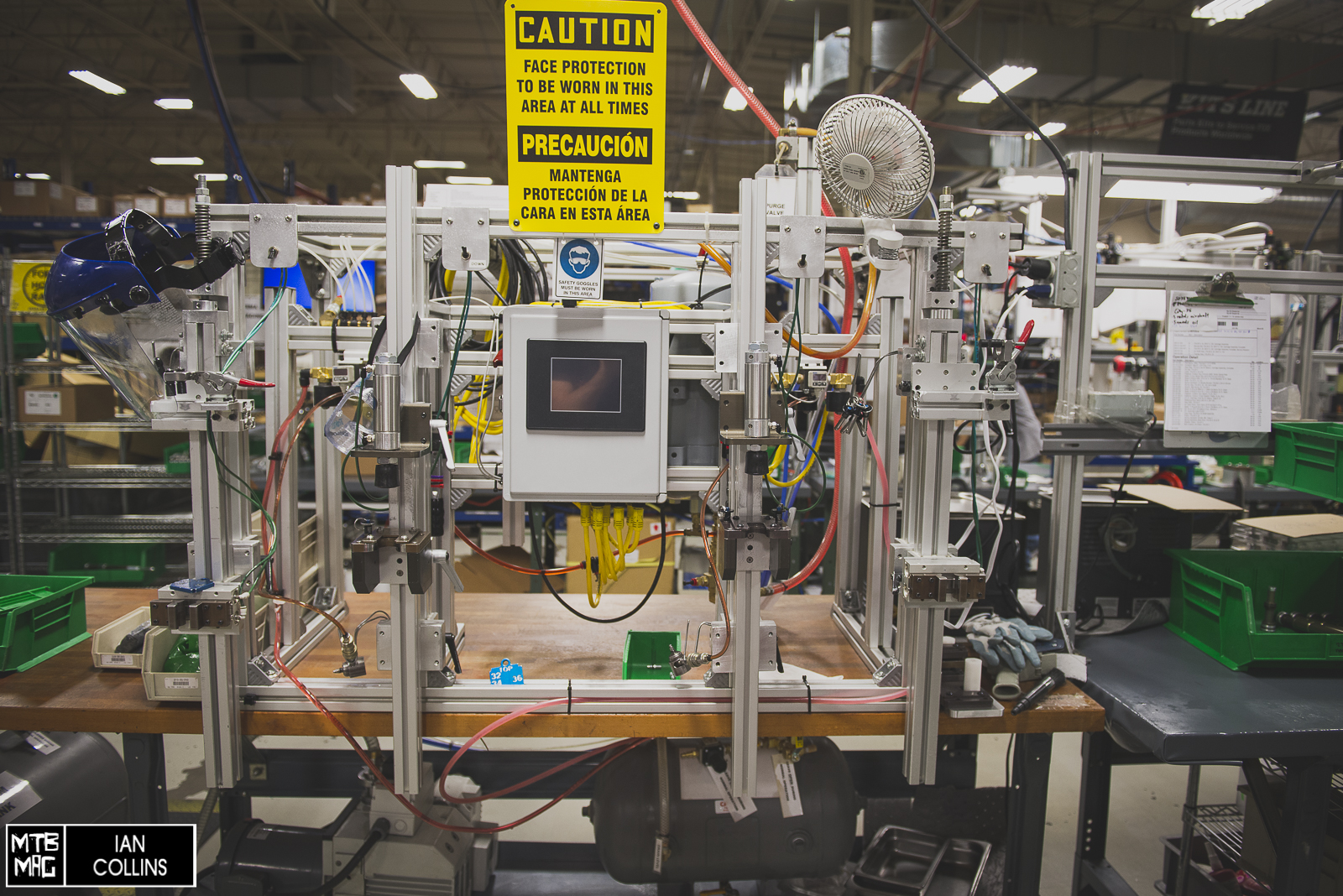

Vacuum bleeder.

Stazione per riempire d’olio la cartuccia Talas.

Forcelle pronte ad essere spedite ai distributori o direttamente alle aziende.

Pausa pranzo – la fabbrica si svuota. Visitate www.ridefox.com per ulteriori informazioni sui prodotti Fox!