di Paolo De Pasqual (Ottomilainsù) e Daniel Naftali

Due settimane fa avevamo pubblicato un giochino in cui ci chiedevamo quanto potessero durare il telaio della nostra bicicletta ed i suoi componenti. Come previsto, l’articolo ha suscitato molto interesse e sorpresa, visto che molti considerano la bici come un bene indistruttibile ed eterno. Quest’oggi approfondiremo l’argomento trattando la fatica nei materiali, cercando di spiegare perchè la vita di una bici e dei suoi componenti è per forza di cose limitata.

Che cosa è la fatica?

Volendo dare una definizione, potremmo proporre la seguente: “La fatica è un fenomeno meccanico per cui un componente, soggetto a carichi variabili nel tempo, si danneggia e si rompe nonostante l’intensità dei carichi sia notevolmente inferiore al valore di rottura del materiale”.

Una definizione non troppo chiara per chi non è esperto di meccanica, vediamo di capirla meglio con un esempio molto semplice: la cosiddetta “Legge del fil di ferro”. Prendiamo un pezzo di fil di ferro e pieghiamolo, prima in un verso poi in quello opposto, ripetendo l’operazione più volte. In breve tempo si romperà.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481260&s=576&uid=3504[/img]

La rottura che andremo a causare nel materiale sarà proprio causata dalla fatica. In questo caso il carico, ovvero la sollecitazione, che il materiale subisce è quasi uguale al suo valore limite di resistenza, difatti il fil di ferro si rompe dopo poche decine di piegamenti.

Il concetto è: il materiale non sopporta queste ripetute sollecitazioni, “si affatica” e si rompe. Per rompere a fatica un oggetto metallico non è comunque necessario giungere al punto di piegarlo, basta fargli subire una sollecitazione variabile nel tempo, per molto tempo. Variabile significa che alterna momenti di carico a momenti di assenza di carico. Se sussistono le necessarie condizioni si romperà, dopo mesi o anche anni di lavoro.

Come si presenta una rottura per fatica?

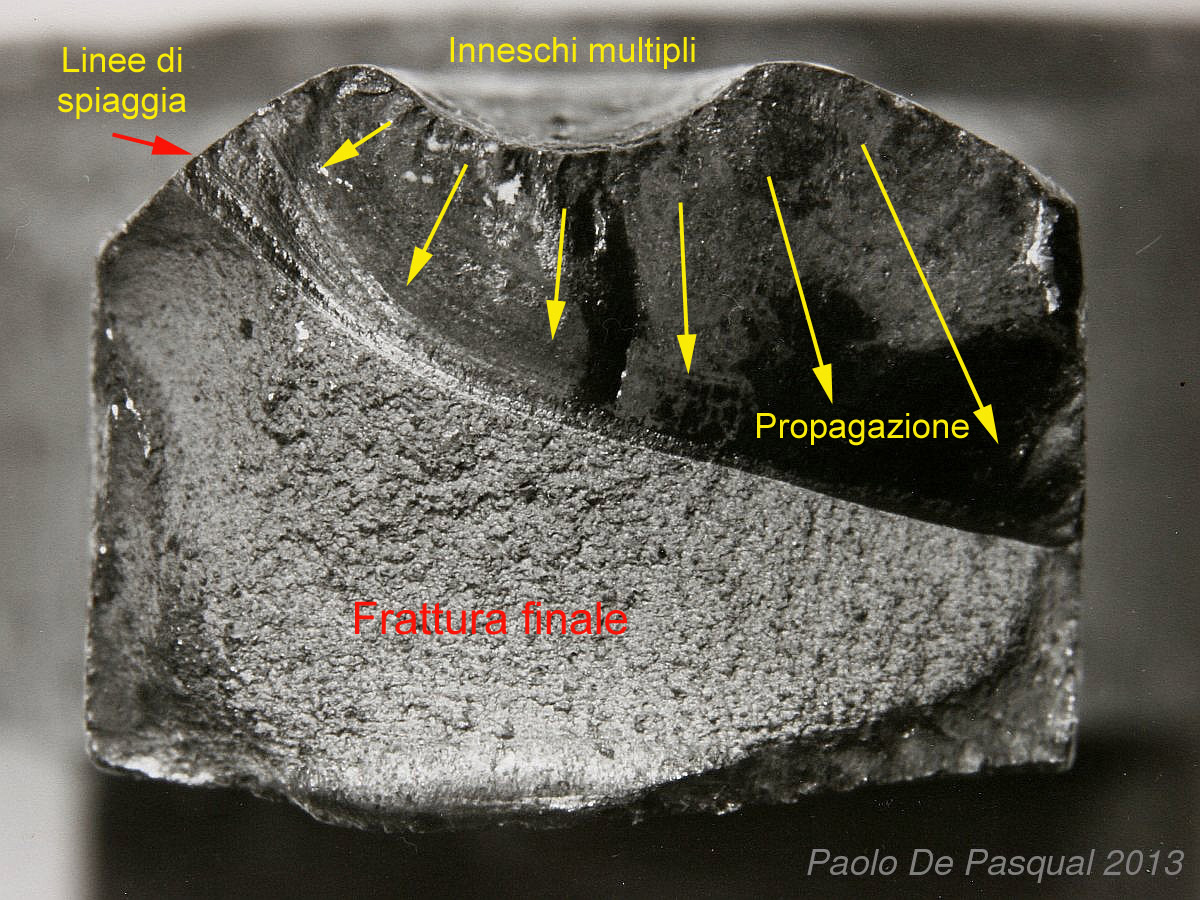

La superficie di frattura è contraddistinta da due parti ben differenziate:

- Frattura per fatica: superficie liscia, a volte lucida, con segni caratteristici denominati “linee di spiaggia”, che indicano quanti cicli di funzionamento ha sostenuto quel componente, ovvero per quante volte è stato usato. Una analisi microscopica permette di contare con buona precisione per quante volte è stato impiegato quel pezzo, purché la superficie non sia stata alterata dopo la rottura. Per una bicicletta è possibile risalire al numero di uscite fatte da quando la rottura è iniziata.

- Frattura di schianto o finale: è la parte ruvida della superficie, quando la forza applicata è superiore alla resistenza residua del pezzo. La rottura sopraggiunge in maniera istantanea.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481234&s=576&uid=3504[/img]

Aspetto di una rottura per fatica, su una vecchia pedivella in acciaio.

La dinamica di rottura è la seguente: il materiale per fatica si fessura, ovvero si forma una cricca. La cricca, mano a mano che il componente è soggetto a diversi cicli di carico, avanza leggermente, formando le cosiddette linee di spiaggia. La sezione utile, ovvero la parte di materiale non danneggiata, si riduce progressivamente assottigliandosi e riducendo la resistenza complessiva del componente. Quando la sezione utile, ovvero la parte di materiale non danneggiato, non è più sufficiente a sostenere la sollecitazione a cui il componente è sottoposto, si ha una rottura di schianto.

Un esempio reale: la pedivella.

Ad ogni pedalata la gamba spinge sul pedale, esercita quindi una forza, necessaria per far procedere la bici. Sappiamo bene che questa forza non è costante, ma variabile nel tempo. E’ infatti minima al punto morto superiore, cresce man mano che il pedale scende, si annulla subito dopo il punto morto inferiore. Semplificando, per metà giro la pedivella è sollecitata, per l’altra metà (ritorno al punto morto superiore) è scarica o quasi. E’ quindi soggetta ad una forza variabile ciclicamente, il ciclo corrisponde ad un giro di pedale.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481235&s=576&uid=3504[/img]

[img]http://fotoalbum.mtb-forum.it/image.php?id=481236&s=576&uid=3504[/img]

[img]http://fotoalbum.mtb-forum.it/image.php?id=481237&s=576&uid=3504[/img]

Cricche su pedivelle Shimano Deore XT, primo modello del 1990-91. L’innesco si è verificato in corrispondenza alle rigature lasciate dalla lavorazione.

Contate quanti giri di pedale si fanno in una uscita in bicicletta e vedrete che sono migliaia. Sommate tutti i giri di un anno, diventano centinaia di migliaia. Nel volgere di qualche anno sono milioni i giri di pedale totalizzati e quindi i cicli di sollecitazione.

Vediamo un esempio pratico, semplificato, con i valori di un ciclista medio. Salita costante di 15 km con 1000 metri di dislivello, pecorsa a velocità costante di 15 km/h (corrisponde ad una VAM di 1000 m/h). Cadenza di pedalata media di 60 giri/minuto; in un’ora risultano 3600 giri di pedale, 3600 cicli di sollecitazione.

Ipotizzando che il ciclista percorra circa 6000 km/anno, dei quali il 25% in salita, nei 1500 km che compie in salita fa il bel numero di 360000 pedalate (100000 metri di dislivello totale in salita). A questo numero vanno aggiunte le pedalate in pianura e le “botte” in discesa, quando il biker è in piedi sulla bici e ammortizza con le gambe le asperità del terreno.

Se in pianura pedala con una frequenza simile, per un tempo proporzionalmente simile, il numero di cicli

totalizzati da ciascuna pedivella è dell’ordine del milione (in un anno!).

[img]http://fotoalbum.mtb-forum.it/image.php?id=481238&s=576&uid=3504[/img]

Coppia di pedivelle “artigianali”. Alla pedivella destra è stata rimossa la flangia per le

corone, in evidenza lo spigolo lasciato dalla lavorazione.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481239&s=576&uid=3504[/img]

La cricca di fatica è ben sviluppata proprio sullo spigolo.

Normalmente si è portati a pensare: “ma perché mai si dovrebbe rompere, la forza che applico è molto inferiore a quella che serve per rompere o anche solo piegare la pedivella”. Oppure: “ Se non si è rotto fino ad ora, non si romperà mai” Sono osservazioni comprensibili, ma basate su presupposti errati.

La realtà mostra che le pedivelle e in generale le biciclette si rompono e la causa, in molti casi, è proprio la fatica.

La fatica nella storia…

Non solo per le bici, la fatica è stata in passato causa di diversi disastri. Facciamo una piccola digressione storica, per inquadrare il problema nella storia della tecnica.

1850 circa: ci furono alcuni disastri ferroviari causati dalla rottura degli assi di carrozze e locomotive. Una commissione d’inchiesta, guidata da August Wöhler, accerta che gli assi si sono rotti per un fenomeno definito appunto “fatica” e individua la causa.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481261&s=576&uid=3504[/img]

Il materiale, acciaio in quel caso, mostra di non essere in grado di resistere a sforzi variabili nel tempo, anche se sono di entità bassa, molto inferiore a quella necessaria per piegare i pezzi.

La commissione d’inchiesta giunge alla conclusione che un componente costruito con un materiale metallico dura tanto più a lungo quanto minore è la sollecitazione, tanto che al di sotto di un certo livello non si rompe nemmeno dopo milioni di cicli di sollecitazione.

La sollecitazione “critica” viene detta “limite di fatica” ed è correlata ad una durata di circa 1 milione di cicli, il che significa che se un componente resiste ad una sollecitazione per più 1 milione di cicli, tale sollecitazione è al di sotto del limite di fatica. Se insomma la sollecitazione rimane al di sotto di tale limite, la durata è indefinita, virtualmente eterna.

Problema risolto? Solo fino ad un nuovo, importante “salto” tecnologico.

Nel 1952 entra in servizio il De Haviland DH.106 Comet, primo aviogetto di linea con cabina pressurizzata, interamente in alluminio.

Passa pochissimo tempo, nel 1954 una impressionante serie di disastri coinvolge questo aereo. Le commissioni d’inchiesta scoprono non solo problemi “di gioventù”, ma anche la debolezza principale: l’alluminio, contrariamente all’acciaio, non presenta limite di fatica.

Per quanto bassa sia la sollecitazione, comunque si romperà, dopo moltissimi cicli ma si romperà. Nel caso del Comet erano state trascurate le vibrazioni, che sono sollecitazioni ad alta frequenza indotte dai motori; poche centinaia di ore di volo e l’aereo letteramente “esplodeva” in volo per la rottura della fusoliera.

Dai disastri, purtroppo e per fortuna, l’uomo ha sempre tratto delle lezioni molto importanti. La fatica era sconosciuta prima che si presentasse, nessuno immaginava che potesse accadere, eppure tutte le macchine, biciclette comprese, le devono pagar dazio.

Tant’è che esistono delle disposizioni tecniche, delle “Norme Tecniche”, emanate dagli enti di unificazione internazionali, che stabiliscono degli standard minimi di prova per la durata di una bicicletta e dei suoi componenti. E’ in ballo la sicurezza, la salute e in alcuni casi (purtroppo) la vita del ciclista.

Sono ispirate dal principio che il componente non deve rompersi prima di un certo numero di cicli, corrispondenti nell’utilizzo medio a molti anni di servizio. Solitamente è necessario sostituirlo perché si è usurato, è invecchiato, non funziona più come dovrebbe. Questo spiega perchè non sempre si arriva a portare un componente ad una rottura per fatica…

… e nel caso delle nostre MTB

Torniamo alla bicicletta (con in mente l’aereo). Sottolineiamo una cosa molto importante: quanto detto è relativo ai componenti metallici, per i compositi (tra cui la fibra di carbonio) il discorso è differente.

Le nostre biciclette sono realizzate con i materiali più pregiati, lavorati con estrema cura e rifiniti nei dettagli, ma per crearle bisogna tagliare, fresare, tornire, piegare, saldare i componenti per ottenere il telaio, le pedivelle, le ruote, il manubrio, la forcella.

Osservate il telaio: non è perfettamente liscio, ci sono delle “discontinuità” rappresentate dalle saldature. Osservate la guarnitura: non è perfettamente liscia, ci sono dei fori e delle lavorazioni, altrimenti sarebbe impossibile fissare le corone e i pedali.

Il valore di resistenza a fatica che i produttori delle leghe metalliche ci forniscono viene rilevato secondo una procedura standard di laboratorio, mediante provette realizzate seguendo apposite normative.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481240&s=576&uid=3504[/img]

Provino per caratterizzazione a fatica di una lega di alluminio, criccato e prossimo alla rottura.

La saldatura e la filettatura rientrano nelle tante “discontinuità” superficiali possibili e inevitabili nei pezzi

lavorati. Inoltre a livello microscopico il materiale non è perfettamente omogeneo, ha una sua struttura e una sua

variabilità di caratteristiche da punto a punto; questo vale specialmente nel caso delle saldature.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481241&s=576&uid=3504[/img]

Telaio GT Bravado in acciaio (1996)

[img]http://fotoalbum.mtb-forum.it/image.php?id=481242&s=576&uid=3504[/img]

Rottura “da manuale” in corrispondenza allo spigolo vivo

del forcellino, proprio in una zona di discontinuità.

Queste discontinuità agiscono da invito a rottura, riducono la resistenza del materiale, creano le condizioni perché si inneschi la cricca di fatica. Senza scendere nei dettagli, immaginiamo la sollecitazione come un flusso d’acqua nel materiale. In presenza degli spigoli, di curve o di irregolarità la velocità dell’acqua aumenta, allo stesso modo aumenta la sollecitazione locale nel materiale. Le discontinuità sono insomma dei punti deboli.

La crepa, detta appunto “cricca”, inizia quindi in un punto debole del componente. All’inizio si estende molto lentamente e rimane invisibile, ma man mano che la sua dimensione cresce la sua velocità di propagazione aumenta e indebolisce sempre più il componente. E’ un processo irreversibile ed inesorabile.

Raggiunta una dimensione critica il pezzo non è più in grado di resistere alla forza applicata e si rompe di schianto. Fino a un istante prima sembrava perfettamente integro, “come nuovo”, perlomeno ad un occhio non allenato, visto che un esperto riesce a individuarne la traccia con buona sicurezza.

In altre parole chi utilizza il componente non si accorge che si sta per rompere, non è come un cuscinetto usurato che

cigola, assume un evidente gioco, non gira più bene… Sembra che tutto funzioni alla perfezione, ma basta un colpo di pedale, un saltino e avviene il cedimento.

Per questo la fatica è pericolosa, perché se non si sa che esiste: se non se ne cercano le tracce sui componenti non c’è modo di accorgersene.

Esempio pratico: telaio GT Zaskar Racecon

Facciamo un altro esempio: telaio GT Zaskar Racecon 6 anni d’uso e circa 40000 km percorsi.

Il telaio presentava cricche di fatica in zona movimento centrale e al nodo sella. Pedalando si avvertivano dei fastidiosi

scricchiolii al nodo sella, non eliminabili e apparentemente di origine misteriosa. Una ispezione accurata ha evidenziato una cricca per fatica, tanto estesa che il telaio era ormai prossimo al cedimento finale. La vernice, per sua natura piuttosto fragile e poco elastica, ha evidenziato le cricche rendendole facilmente visibili.

Inoltre, penetrando attraverso la fenditura, l’acqua ha favorito il distacco della vernice mettendo ancora più in evidenza il danno.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481243&s=576&uid=3504[/img]

[img]http://fotoalbum.mtb-forum.it/image.php?id=481244&s=576&uid=3504[/img]

Cricche al piede delle saldature, di limitata estensione.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481245&s=576&uid=3504[/img]

Cricca sulla saldatura tra tubo orizzontale e tubo verticale, ampiamente sviluppata.

Considerazioni finali.

Il compito di chi progetta e costruisce la bicicletta e i suoi componenti è dunque quello di tenere conto di tutti questi fattori. La proggettazione, la scelta delle forme, delle lavorazioni, dei materiali non è quindi casuale. Il materiale comunque, se è alluminio, non durerà però in ogni caso all’infinito.

Nemmeno l’acciaio è eterno, basta un po’ di ruggine per far sparire il limite di fatica. Come se non bastasse, basta un’incisione di troppo per una lavorazione non perfetta, una svista progettuale o una incisione magari causata da una sassata, dalla caduta della catena o dal morsetto della pipa che ha stretto troppo il manubrio. La cricca si innesca e prima o poi la rottura sopraggiunge.

Non dimentichiamo la “grammomania”: vogliamo una bicicletta leggera, guai se pesa qualche grammo in più, ma più la bici è leggera e più il progettista ha lavorato di fino, ha utilizzato il materiale fino al suo limite. Insomma più un componente è leggero, meno margine c’è.

Quello che bisogna capire è che la bicicletta non è progettata a vita infinita: peserebbe troppo e nessuno o quasi la comprerebbe.

Il vecchio osso in ferro battuto di trent’anni fa, pesante 16 kg, ne durerà tranquillamente altrettanti se

adoperato come era previsto in origine. La super bici da 8 kg di oggi probabilmente tra due anni sarà rotta. Non è detto che sia così, ma è altamente probabile che ciò accada, specialmente se sottoposta ad un uso intensivo. Eh si, l’uso che se ne fa è infatti estremamente determinante per la durata del telaio o del componente, proprio perchè la rottura per fatica si verifica a seguito di ripetuti cicli di stress ed una bici lasciata in garage non è sottoposta ad alcun tipo di sollecitazione.

Le norme stabiliscono una “durata minima”, non che “non si deve rompere mai”, teniamolo sempre presente.

Non è peraltro possibile definire una durata certa, un “quando si romperà”, perché le variabili sono troppe e

soggette all’uso. Ci sarà chi sostiene, dal suo punto di vista, che non si romperà mai, accanto a chi ha rotto un telaio all’anno.

Dipende da voi, da come usate la vostra bici, da come la trattate, dove andate, quanto pesate. Dipende meno di quel che si crede dalla manutenzione, una cura normale assicura che perlomeno la corrosione è scongiurata: se vedete ruggine, vernice scrostata, “fioriture” bianche di ossido di alluminio, preoccupatevi, perché la fatica va a nozze con questi elementi.

Fondamentale è la consapevolezza di chi utilizza la bicicletta, consapevolezza di utilizzare un mezzo che ha pur sempre una durata limitata.

Le istruzioni che accompagnano una bici nuova e i componenti acquistati nuovi (quanti le leggono?) riportano sempre una raccomandazione come la seguente: “Controllare periodicamente e smettere di utilizzare la bicicletta se si riscontrano deformazioni e/o incrinature sospette. Interpellare il rivenditore e nel dubbio sostituire il pezzo”.

[img]http://fotoalbum.mtb-forum.it/image.php?id=481262&s=576&uid=3504[/img]

Ogni volta che si effettua manutenzione o si lava la bici, è sempre meglio effettuare un’ispezione visiva delle zone critiche per identificare eventuali crepe.

Pertanto la raccomandazione è quella di controllare periodicamente (non serve ogni giorno, ma nemmeno basta una volta ogni due anni) la bicicletta e i suoi componenti in corrispondenza alle saldature, alle giunzioni, alle viti, per cercare le tracce della fatica che non è totalmente invisibile, si evidenzia con dei segni, delle crepe sulla vernice, delle linee scure sui componenti metallici chiari, e a volte chiare su quelli in alluminio anodizzati scuri.

Nel dubbio chiedere, mostrando il particolare o una foto dettagliata. Se la risposta del primo interpellato non soddisfa, insistete, perché ne va della vostra sicurezza.

Non vogliamo fare del terrorismo, sia ben chiaro, ma specialmente su telai vecchi la fatica è un problema reale e concreto. Specialmente chi compra un usato (senza sapere come e quanto è stato usato), così come chi ha una bici piuttosto datata, dovrebbe ispezionare regolarmente il telaio alla ricerca di segni di rottura.

Nota finale.

Nelle foto abbiamo riportato dei casi reali di rotture avvenute a telai e componenti di Paolo, affezionato possessore di bici GT. Il fatto che quindi i casi di telai rotti siano GT, non vuole essere un modo per denigrare il marchio dicendo “guardate che queste bici si rompono”, ma è solo legato alla volontà di analizzare casi reali di cui avevamo esperienza dirette.

Il fatto che un telaio si rompa per fatica dopo un intenso utilizzo comunque, da un punto progettuale, è senza dubbio positivo: significa che la struttura è stata progettata in maniera ottimale per gli sforzi a cui è sottoposta e che la rottura è avvenuta per usura e non per difetti o errori di progettazione. Come detto, un telaio non è eternoe prima o poi arriva la sua ora…