Bicycle Line è un’azienda della provincia di Treviso attiva da esattamente 30 anni nel settore. Recentemente ne avrete visto dei banner sul sito, quindi abbiamo chiesto se fosse possibile fare visita in azienda per curiosare un po’ e vedere quale sia il loro metodo di lavoro. Detto, fatto eccoci qui con un resoconto fotografico, ma soprattutto l’avere ascoltato l’esperienza di chi opera nel settore, e tutte le problematiche del farlo oggi, tra crisi finanziarie e necessità di adattarsi alla relazione con i clienti 2.0, con tutte le problematiche annesse.

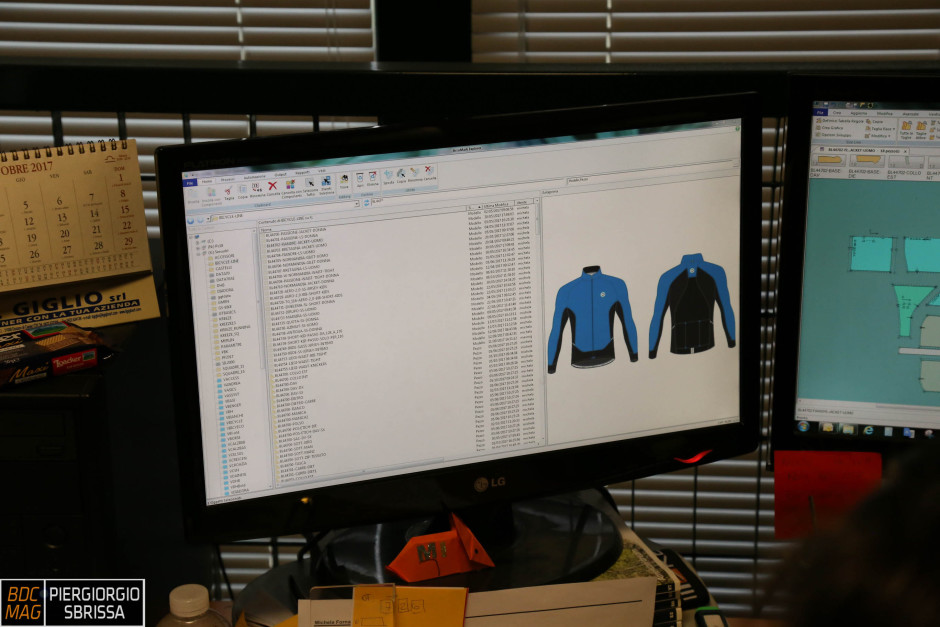

La produzione inizia dalle idee, che come ci è stato spiegato, oggi significa porre attenzione alle infinite tipologie di tessuti, ma soprattutto alla grafica. Quindi, tanto lavoro ai pc per concretizzarle.

A questo però si aggiungono le questioni “tecniche”, come le dimensioni dei pannelli che andranno a comporre il capo finito. Personalmente ho trovato interessante sapere che non solo i pannelli devono avere delle dimensioni studiate per poi essere compatibili tra loro, ma che ovviamente devono essere adattate alle varie taglie. La differenza tra una taglia e l’altra è di 3mm sui pannelli, ma poi bisogna tenere conto della sovrapposizione sulle cuciture e del taglio, dettaglio su cui torneremo.

Altra questione tecnica è l’efficienza dei processi, quindi vengono calcolati i modi migliori per tagliare i tessuti ricercando gli scarti minimi.

Altra problematica è quella dei colori, che cambiano tonalità tra tessuto e tessuto (estivo, invernale, anti pioggia, etc…) e che rappresenta una questione non da poco per i capi personalizzati (BL lavora anche come terzista per altri marchi oltre a fornire numerosi team amatoriali), i quali devono avere sempre le stesse tonalità tra completi diversi (estivo, inernale). Cosa che fondamentalmente chiede la stampa di provini.

Una volta approntati i file si passa al taglio automatizzato.

Il tessuto viene aspirato dal tavolo mobile per rimanere ben teso ed essere tagliato con la massima precisione possibile, proprio per ottenere pannelli di dimensioni precise per ottenere taglie consistenti. Errori di 3mm nel taglio possono compromettere la taglia del prodotto finale.

Nel frattempo in una stanza isolata dalla polvere vengono stampate le grafiche su carta, della stessa dimensione dei pannelli.

A questo punto si trasferiscono le grafiche sul tessuto

E si ottengono i pannelli finiti

Ora non resta (per modo di dire) che assemblarli assieme per creare il capo finito.

Il “sigillo” finale è la stampa e l’applicazione dei loghi a caldo.

I capi finiti vengono quindi stoccati in magazzino, ma anche esposti nello spaccio aziendale, come questi in foto.

E questo è quanto riguarda la produzione di questa azienda, ora gestita dalla seconda generazione: i fratelli Mauro, Fabio e Mirco Coghetto.

Un ringraziamento a Libia Casado per la disponibilità.

SRAM Eagle 90 Transmission meccanico è la nuova trasmissione di SRAM, basata sulla stessa tecnologia…

SRAM presenta i nuovi Motive, dei freni pensati per il cross country e il trail…

Fox oggi presenta due nuove forcelle: la 36 e la 36SL. La prima ha un'escursione…

Hardline è il nome dell'ultimo trail costruito a Sedona, Arizona. Si trova vicino all'iconico Hiline,…

Oggi Crankbrothers lancia due nuovi set di paramani, denominati Guardian Universal e Guardian Integrated. Il…

Oggi chiudiamo il capitolo Winter Cup con la pubblicazione dei vincitori del periodo di febbraio.…