Corratec è un’azienda tedesca con sede in Baviera a pochi chilometri da Rosenheim, poco distante dal confine austriaco. Il disegno delle bici di Corratec si è sempre distinto in maniera abbastanza marcata da quello delle bici di altri marchi, basti pensare al tubo orizzontale doppio della front X-Bow o al disegno delle full da xc col loro schema di sospensione two circle, con l’ammortizzatore fissato al centro del barilotto anzichè tramite le solite boccole. Negli ultimi anni, Corratec ha cominciato ad avvicinarsi al settore Allmountain ed Enduro e, dopo un ingresso in questo mercato con le Opiate , con un carro del tipo virtual pivot dal disegno piuttosto convenzionale, ha fatto nascere il progetto Inside Link. Noi di MTB-MAG siamo stati invitati a Raubling in esclusiva, per una visita alla fabbrica in cui le bici sono state assemblate ma soprattutto per vedere come funziona lo sviluppo delle bici più recenti e quali prototipi ne nascono.

La fabbrica

Corratec è un’azienda medio-piccola con poche decine di impiegati.

I telai vengono prodotti all’estero, tra Cina e Taiwan (ma alcuni anche in Italia, tra cui quelli su misura fatti dall’artigiano Mauro Sannino). A Raubling le bici vengono quindi assemblate.

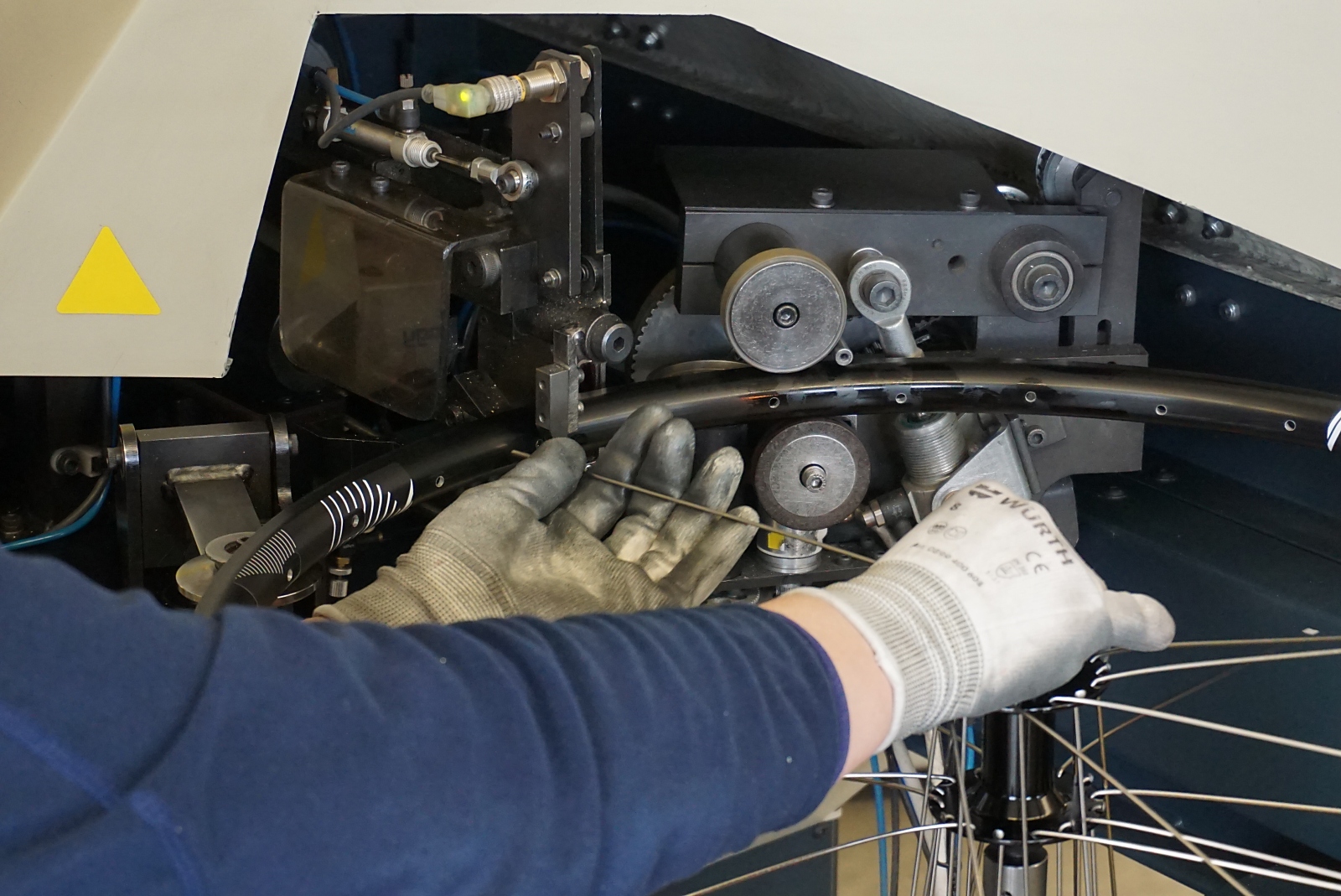

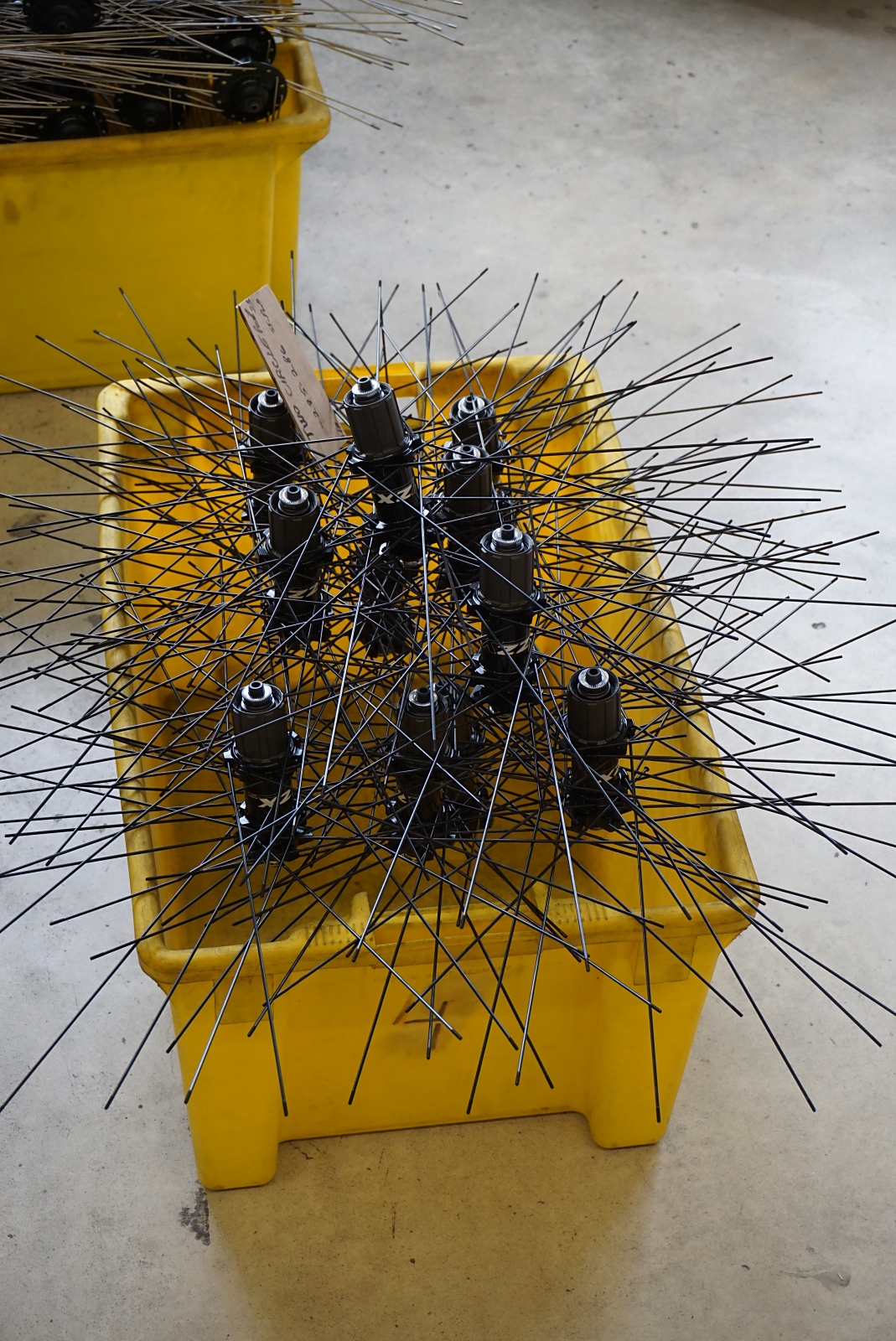

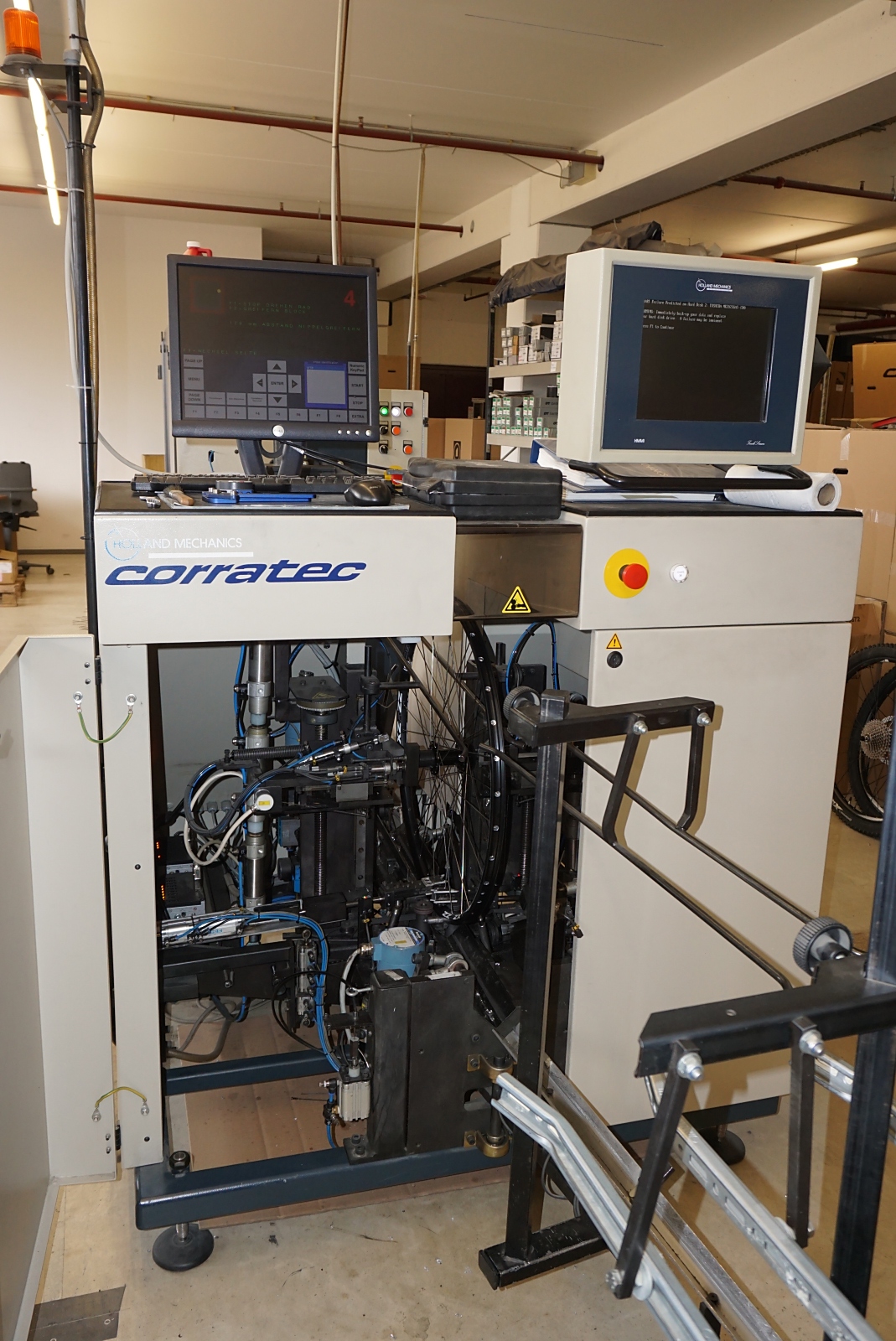

Le ruote vengono intrecciate in fabbrica, in questo modo Corratec può scegliere cerchi, mozzi e raggi individualmente.

Tutti i passi che abbiamo visto finora avvengono nello stesso piano della fabbrica, mentre al piano superiore c’è il magazzino, dove telai e componenti sono conservati in attesa di essere montati.

Ricerca e sviluppo

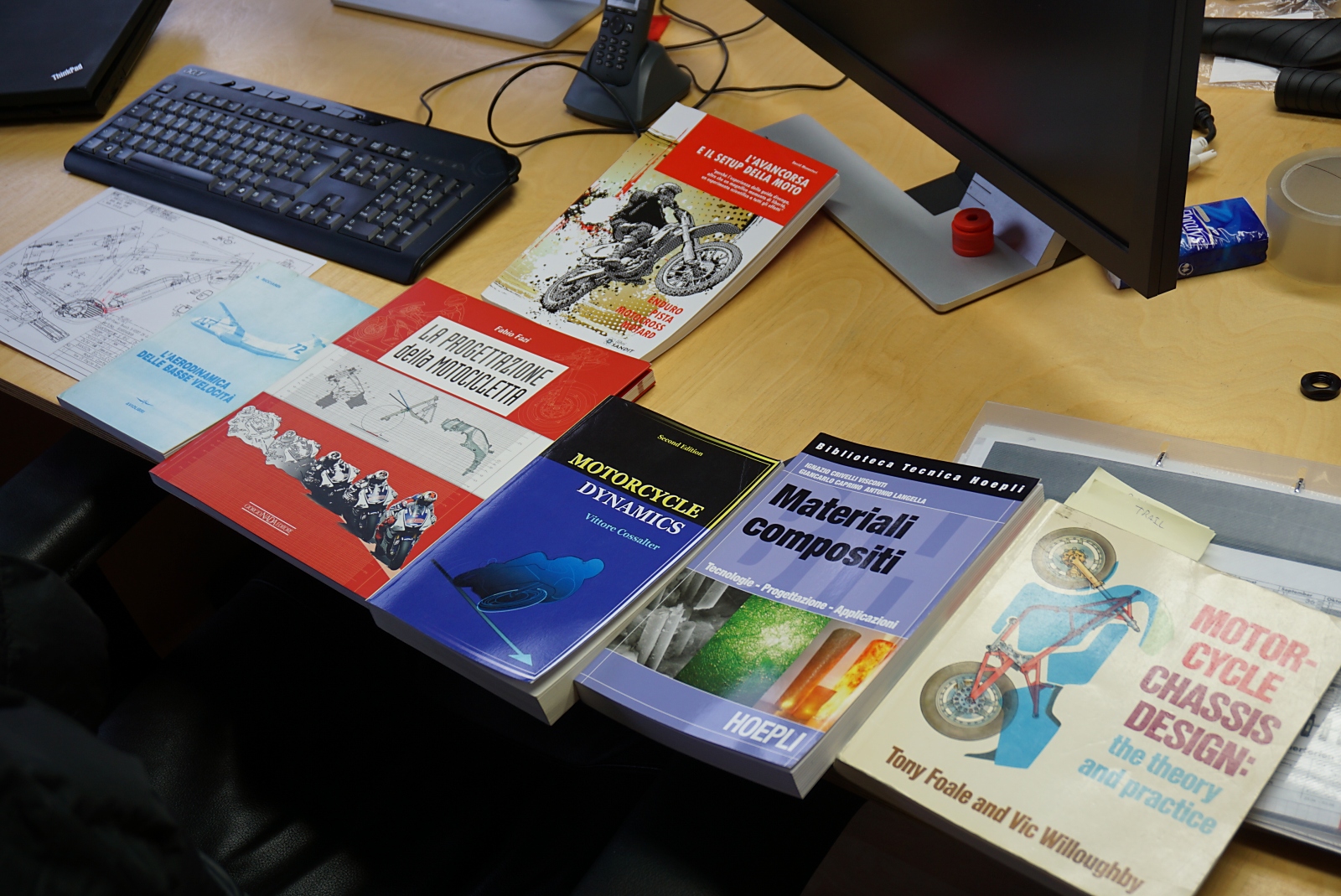

In questo ufficio si disegnano e studiano i prototipi, oltre a lavorare sulle grafiche.

Corratec è un’azienda molto internazionale, qui infatti lavorano Jimmy che è inglese, il grafico Manuel (austriaco), il progettista torinese Luca e Claudio, anch’egli italiano, che si occupa di acquisizione ed analisi dati con la telemetria. L’ambiente è amichevole ed informale, ed il proprietario Konrad lavora a stretto contatti coi dipendenti (è seduto a sinistra nella foto, assieme a Manuel).

Inside Link e 10 Hertz

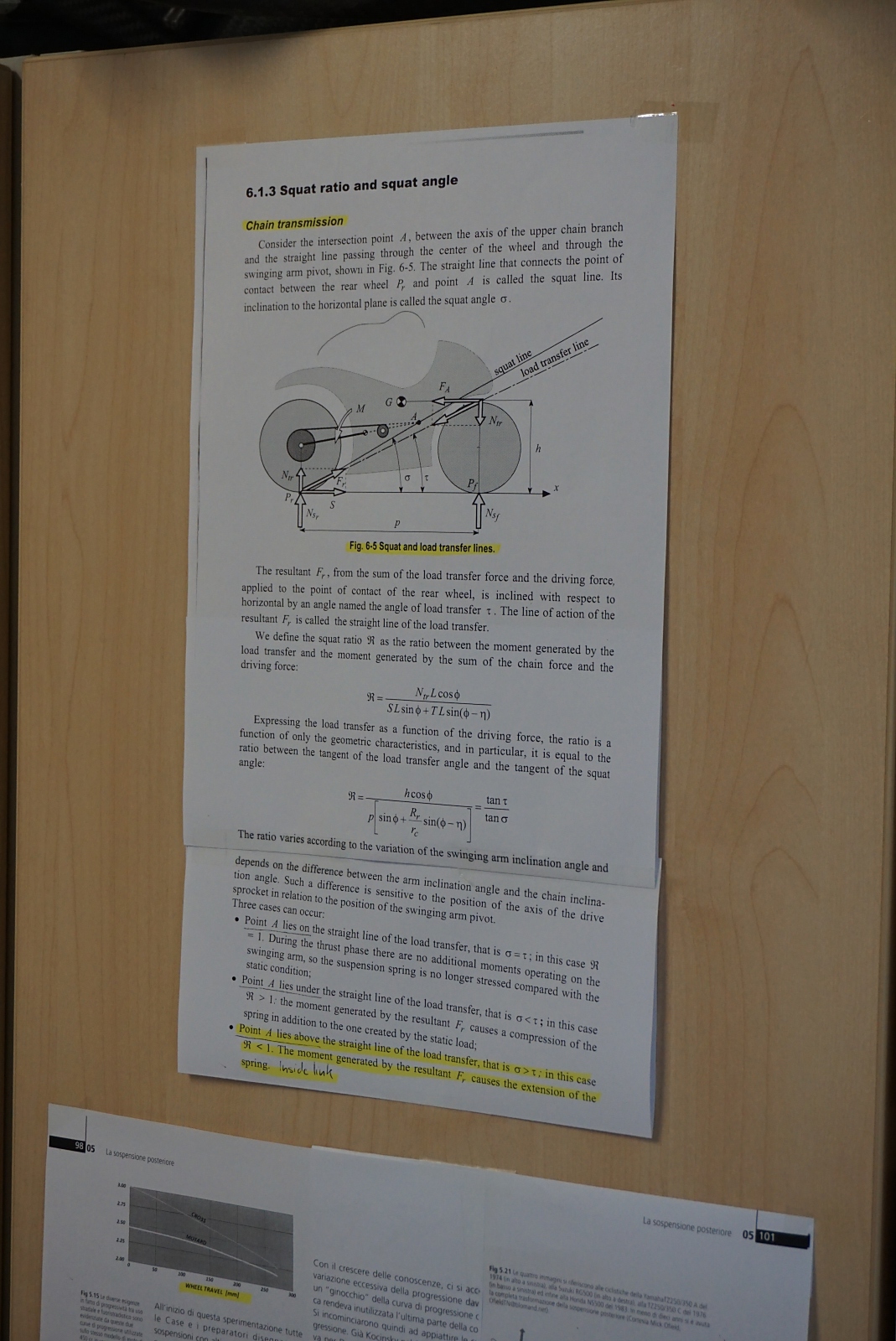

Con l’ingresso nel campo delle bici con escursione posteriore media e lunga, è stato necessario per Corratec cominciare a studiare e sviluppare uno schema di sospensione. L’azienda è al lavoro sul progetto Inside Link da quattro anni. Il traguardo principale è quello di un carro posteriore che non oscilli in pedalata, anche senza usare frenature o bloccaggi dell’ammortizzatore. Il principale fattore su cui si è lavorato è l’antisquat. Lo studio è cominciato dalla letteratura esistente a riguardo nel campo della motocicletta. Dice infatti Luca: “Nella mountainbike non si inventa niente, è già tutto scritto nel mondo della moto”.

Chiaramente i passaggio dalla moto alla bici implica qualche difficoltà, ad esempio il fatto che le trasmissioni delle bici hanno 10 pignoni e spesso più corone.

Per chi non lo sapesse, spieghiamo brevemente che l’antisquat è la caratteristica di uno schema di sospensione che si “apre” (l’ammortizzatore si estende anziché comprimersi) sotto la tensione della catena: il tutto in antitesi allo squat, cioè la compressione della sospensione dovuta alla trazione della catena.

Lo studio di uno schema di sospensione con un antisquat elevato è in verità solo il primo di tre passaggi su cui si sta sviluppando l’Inside Link. Il secondo e più recente passo è chiamato 10 Hertz, mentre il terzo sarà l’avvento dell’elettronica. Fermiamoci però a vedere cosa sia 10Hz. Le bici da trail, allmountain ed enduro usano in massima parte ammortizzatori ad aria: leggeri ma sofferenti di diversi attriti (dovuti al fatto che sono necessarie guarnizioni che evitino fughe di aria a pressioni di diversi bar). Questi attriti degradano la sensibilità degli urti più leggeri ed in rapida successione. Per studiare e superare questo problema, Corratec sta usando la telemetria.

In sostanza si tratta di applicare ad una bici una serie di sensori per misurare accelerazioni, movimenti delle sospensioni ed altro. Da questo studio è emerso che le sospensioni ad aria perdono sensibilità quando le sollecitazioni diventano 10 o più al secondo: da qui il nome 10 Hertz. Il sistema consiste di un elastomero posto fra il fissaggio dell’ammortizzatore ed il telaio.

L’elastomero, privo degli attriti di cui soffre l’ammortizzatore, dovrebbe dare allo schema di sospensione sensibilità ai piccoli urti in rapida successione ed alla bici una migliore tenuta. Un vantaggio collaterale dell’elastomero è quello di fare anche da tampone per fondocorsa.

Come tutto questo si traduca nella realtà ve lo sapremo dire in futuro: stiamo infatti testando una Corratec Inside Link 120, per ora ringraziamo Corratec per la disponibilità e l’ospitalità e le auguriamo buon lavoro sulle nuove bici!