Alpinestars è un’azienda fondata nel 1963 in quel di Asolo, in provincia di Treviso. Come potete vedere dalla targa originale, si trattava ai tempi di un’azienda di calzature, che ben presto si specializzò in scarpe per motociclisti, prodotto che l’ha resa famosa in tutto il mondo. Il voler essere internazionale era già una delle missioni che si poteva notare dalla scelta del nome, volutamente inglese. Quella delle calzature non è un caso: la zona intorno ad Asolo è un vero e proprio distretto per quello che riguarda le scarpe. Sidi e Scarpa sono solo due dei nomi che si vedono quando si arriva in macchina nel paesino trevigiano.

Oggi addirittura tanti italiani pensano che Alpinestars sia un’azienda americana o comunque straniera, quando invece circa la metà della sua forza lavoro (450 persone in tutto) si trova ancora in quel di Asolo, nella sede centrale che abbiamo visitato, mentre le altre sono sparse fra gli uffici di Los Angeles, Bangkok e Tokio. La produzione è decentralizzata in diversi siti sparsi fra l’Oriente e il Sudamerica, mentre i prodotti per i racing team vengono completamente manufatti ad Asolo.

Pur essendo le scarpe da moto il prodotto forse più famoso di Alpinestars, oggi l’azienda veneta produce anche tute e protezioni per motociclisti, ha un settore specializzato nei prodotti per le gare dei professionisti, fra cui MotoGP e Formula 1 e da qualche anno ha una linea pensata per i mountain biker.

È necessaria questa introduzione per far capire cosa stia dietro alla collezione per la MTB, perché il know how di un’azienda come Alpinestars in materia di protezioni, tessuti e funzionalità è piuttosto impressionante, cominciando dal laboratorio dove vengono testati i prodotti.

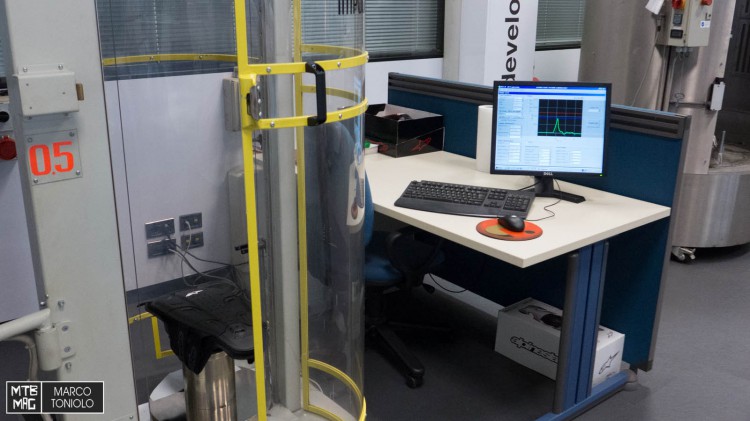

Questa specie di ghigliottina testa la resistenza delle protezioni quali paraschiena, ginocchiere, pettorine. È possibile cambiarne la “testa” per simulare diversi tipi di impatti che vengono subito analizzati da un computer situato alla sua destra.

Qui si prova l’impermeabilità delle scarpe. Non solo vedendo se penetra acqua dall’esterno…

… ma anche riempiendole di acqua e vedendo se questa esce. In fondo se non esce, non entra.

Cicli e cicli di tortura per vederne la resistenza.

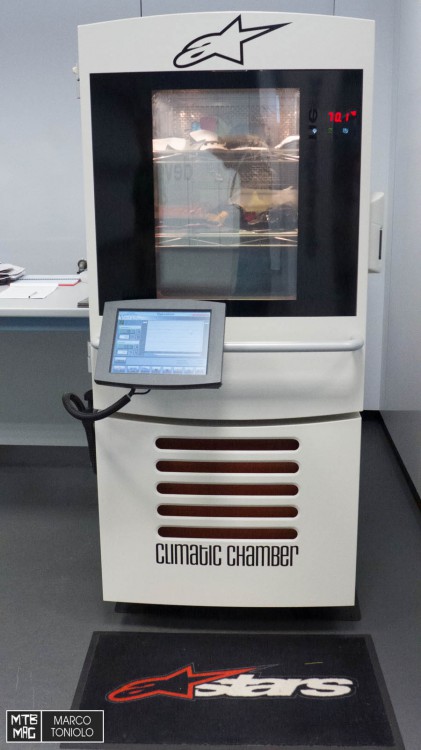

Resistenza all’umidità e al calore (vedere il display che indica i 70° centigradi).

Qui invece le protezioni vengono messe sotto torchio con i raggi UVA.

I pellami per le tute da moto vengono maltrattati per vederne la resistenza all’uso prolungato.

Qui invece si controlla che i tessuti dei capi di abbigliamento per il settore motociclistico siano ignifughi:

Mentre qui sotto vedete il test all’impermeabilità (colonna d’acqua).

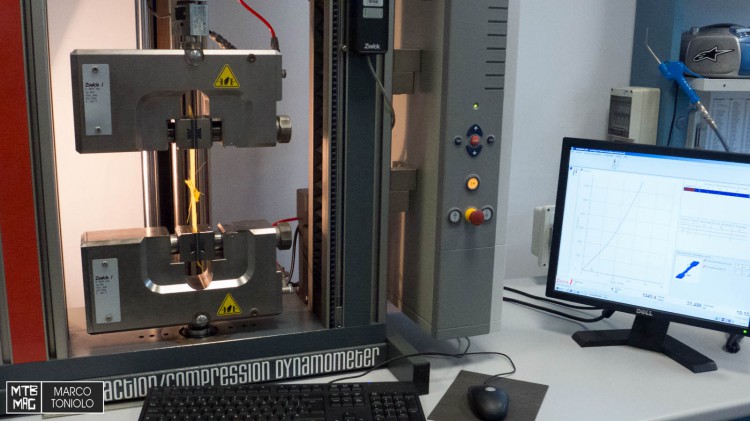

Prova resistenza cuciture:

Sul monitor la curva si interrompe quando la cucitura cede:

e prova resistenza all’abrasione:

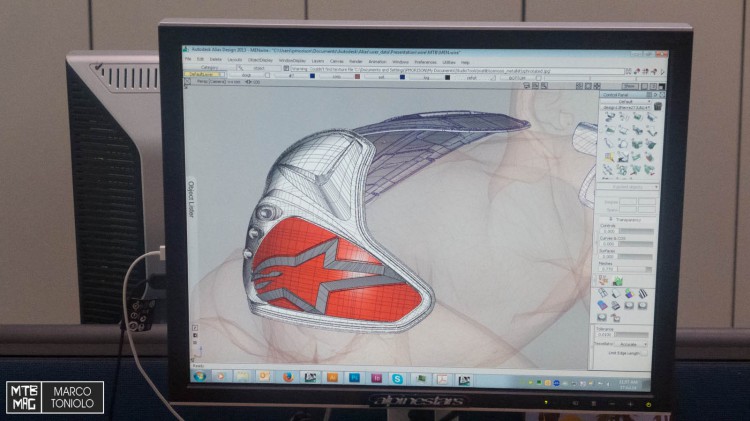

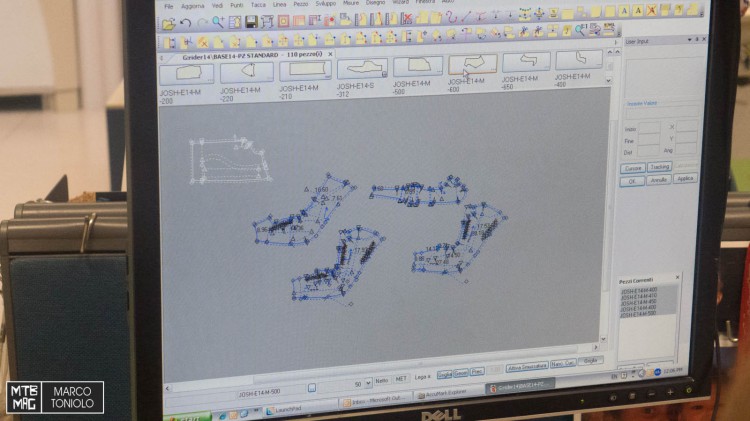

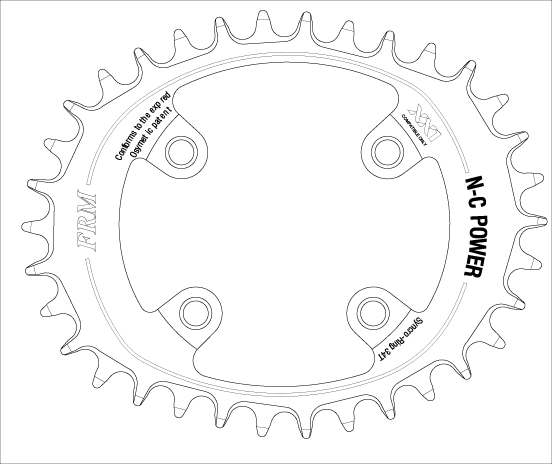

Un laboratorio da mille e una notte, che fa parte del processo di progettazione e sviluppo di tutti i prodotti di casa Alpinestars, che cominciano di solito al computer.

Grazie ad una stampante 3D gli ingegneri possono toccare con mano quello che hanno progettato. In poche ore il campione, in materiale plastico, è pronto per le verifiche e può anche essere provato, con le dovute limitazioni del caso visto che non si tratta del materiale definitivo.

Come dicevamo prima, la produzione è delocalizzata in diversi continenti, qui ad Asolo però vengono preparati i prototipi e i prodotti per i racing teams.

La prototipazione è fondamentale, perché solo in questo modo si potranno dare le linee guida che le fabbriche dovranno seguire per consegnare un prodotto finito identico a quello progettato ad Asolo (o Los Angeles). Alcune di queste fabbriche sono di diretta proprietà di Alpinestars, altre sono terzisti.

Fa sempre un certo effetto vedere le tute usate nei campi di gara, soprattutto quando portano evidenti segni di usura, dovuti alle cadute. Alpinestars si fa mandare tutti i capi rovinati per controllarli e continuare nel loro sviluppo, come nel caso del nuovo airbag incorporato nella tuta. Divieto assoluto di foto, ma si tratta di quello che usano nel MotoGP.

Anche le tute di alcuni piloti di Formula 1 provengono da questo edificio.

Guanti compresi (questi in foto non sono da Formula 1).

Gli atleti passano da Asolo per fare il fitting.

Molto interessante il macchinario per stampare i loghi degli sponsor sulle tute in pelle. Praticamente la stampa non cambia la funzionalità della pelle, essendo più una “verniciatura” che una vera stampa. Il tutto grazie a questo macchinario:

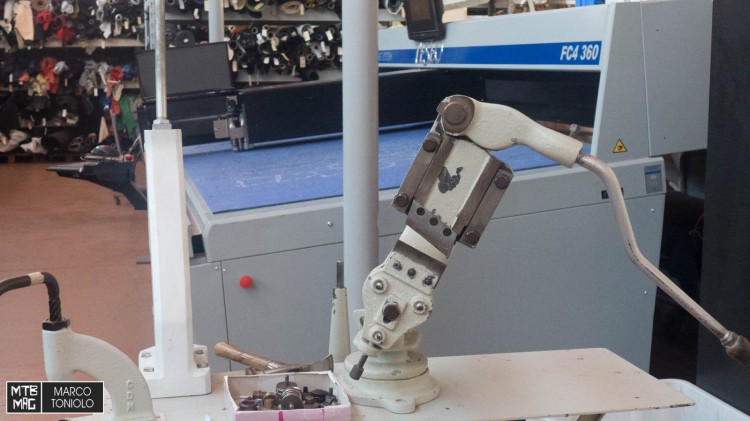

Ora facciamo un tuffo nel passato: entriamo nel reparto di produzione delle scarpe da moto. Macchinari moderni si alternano con alcuni che sembrano di un’altra era.

Il prodotto rimane però quello di sempre, cioè uno degli stivali da moto più famosi del mondo (o forse il più famoso e apprezzato).

Ringraziamo Giulio Neri e i suoi colleghi per la disponibilità!

La collezione autunnale di Alpinestars.