[img]http://fotoalbum.mtb-forum.it/albums/6374/thumbs_576/39926.jpg[/img]

Sono stato per voi a Passau, in Germania, a visitare una delle fabbriche UVEX e vedere come nasce un casco.

UVEX è un’azienda tedesca messa in piedi nel 1926 da Philip Winter, il cui figlio e nipote sono oggi ai vertici della ditta. Al momento della sua nascita, la casa si chiamava appunto Winter e si occupava di sviluppo e produzione di occhiali protettivi, sia per il settore industriale che per lo sport. Ancora oggi la maggior parte della produzione UVEX è destinata al settore industriale, con tutti i capi necessari per lavorare in sicurezza: caschi, occhiali, scarpe, guanti, abbigliamento dedicato alla protezione da determinati agenti chimici… Per quanto riguarda lo sport UVEX si occupa di sci, ciclismo e di recente anche equitazione. Il rassicurante motto di UVEX – protecting people – la dice lunga sul target generale dell’azienda.

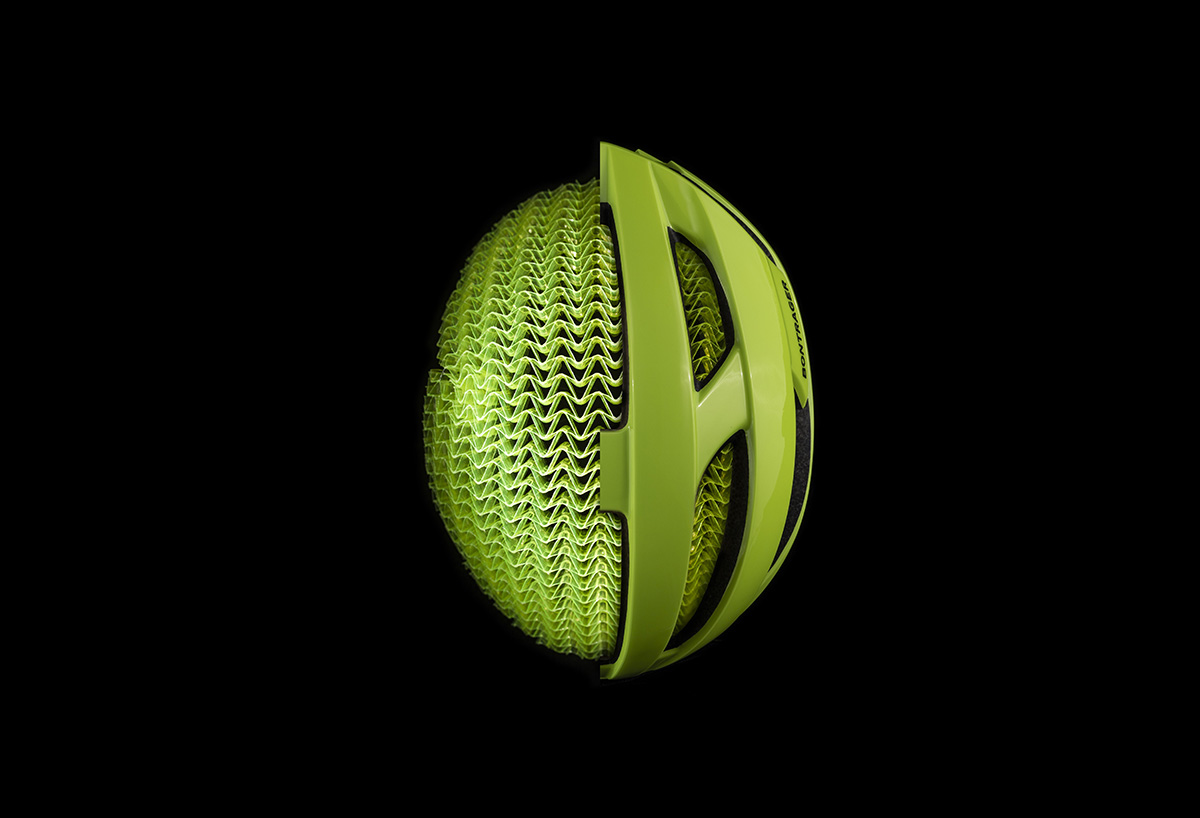

Una delle fabbriche in cui vengono prodotti i caschi è proprio quella di Obernzell (poco distante da Passau, in verità) in cui sono stato a dare un’occhiata. Chiudiamo quindi le presentazioni ed andiamo di sotto a vedere come nascono i nostri angioletti custodi in EPS e policarbonato.

La calotta esterna in policarbonato

Oggi la fabbrica – ci racconta il responsabile vendite Martin – è relativamente tranquilla. Meno male, perchè già così ascoltare, vedere e fotografare si dimostra piuttosto challenging, con le diverse macchine che lavorano con un minimo intervento dell’uomo (le frese a controllo numerico da questo punto di vista hanno sempre il loro fascino).

Le sorprese cominciano dalla fase zero del processo produttivo. Le grafiche dei caschi sono fissate ben prima che questi prendano una forma degna di questo nome.

Queste lastre in policarbonato hanno infatti già i colori e le grafiche del casco completo, e ne determinano fin d’ora il design con la sola eccezione di pochi adesivi, che vengono applicati sul casco finito per evitare deformazioni anche minime del logo. A partire da esse si ricaverà il guscio esterno; vediamo come.

Innanzitutto vengono inserite in un forno e scaldate a 180°. Quando sono tenere a sufficienza, dell’aria viene iniettata da sotto e le gonfia formando una bolla, nella quale viene inserito lo stampo, sempre dal basso. La grossa bolla che si era formata nel policarbonato è risucchiata contro lo stampo al quale aderisce perfettamente un po’ come una cuffia da nuoto attorno alla testa dell’atleta, prendendone la forma. Una volta che questa protocalotta si è raffreddata viene tolta dal forno ed affidata ad una fresa a controllo numerico che ricava in essa tutte le aperture (ad esempio per la ventilazione) e la separa in generale dal materiale superfluo.

[VIDEO=1428]CNC UVEX[/VIDEO]

Terminato anche questo processo, un’operaia rimuove a mano le ultime sbavature: la calotta esterna in policarbonato è pronta, lucida e colorata, ma soprattutto resistente ai graffi ed alle variazioni di temperatura.

L’attenzione al dettaglio in questa fase della produzione lascia stupiti: questa zona della fabbrica è tenuta sempre alla stessa (altina) temperatura. Piccole variazioni potrebbero infatti pregiudicare il corretto posizionamento delle grafiche sul casco.

La calotta interna in EPS

Vediamo adesso come viene preparata la calotta interna. Si parte dal materiale grezzo (a destra nella foto), che somiglia ad una sabbiolina di plastica e che passerà attraverso altri due stadi evolutivi prima di diventare casco.

Il materiale grezzo subisce un primo trattamento che gli fa cambiare forma ed assumere la densità desiderata, che può variare ad esempio a seconda del paese in cui il casco va omologato (ad esempio 80g/L per l’Europa e 100g/L per gli Stati Uniti nel caso del casco di alta gamma fp3). Le sferette nere che vedete a sinistra in foto sono quello che in fabbrica veniva chiamato pre-formed material e che si trasformerà in quella specie di polistirolo che tutti conosciamo: l’EPS. Una particolarità del materiale preformato sta nel fatto che deve avere l’età giusta per essere usato, un po’ come il vino. Dopo aver raggiunto lo stato di pre-formed material, va fatto riposare per 2 settimane in enormi contenitori come quelli che vedete in foto, proprio come un impasto che deve lievitare. Dopo queste due settimane è pronto per essere utilizzato per fabbricare il guscio del casco. Questo va fatto però entro 4 settimane da quando il pre-formed material è pronto, altrimenti sarà da buttare. Il motivo di una tempistica così rigida sta nel pentano che, desorbendo dalle sferette oltre un certo limite, porta via con sè anche la capacità di queste di espandersi e compattarsi nello stampo prendendo la sua forma di simil-polistirolo.

Supponiamo quindi di avere il nostro materiale stagionato al punto giusto e proseguiamo. Negli stampi che vedete qui sotto avviene l’ultimo stadio della trasformazione dell’EPS. In uno stampo viene fissata la calotta esterna in policarbonato ed eventualmente le retine contro gli insetti (UVEX è uno dei pochi marchi che le adotta). Fatto ciò (a mano), lo stampo si chiude ed il pre-formed material entra assieme a del vapore, che lo fa gonfiare facendogli assumere la forma prevista per il casco. A questo punto è molto importante aspettare che il casco si raffreddi bene prima di estrarlo dallo stampo, altrimenti potrebbe continuare ad espandersi anche dopo l’estrazione formando degli antiestetici ed indesiderati rigonfiamenti. Uscito da qui il nostro casco viene messo in frigorifero (l’analogia con la cucina non si ferma mai!) per facilitare la rimozione della pellicola protettiva.

Sistema di ritenzione ed ultimi dettagli

Ci siamo quasi, tutto quello che manca sono il sistema di fissaggio, le imbottiture e qualche adesivo. L’assemblaggio di questi componenti viene fatto dalle abili mani di impiegate, mentre la loro produzione è in gran parte affidata ad altre fabbriche. In particolare il sistema di regolazione IAS (la regolazione della circonferenza tramite rotellina, per intenderci) viene assemblato da un’impiegata e montato sull’EPS da una collega assieme alle cinghie. Queste sono cucite da una instancabile macchina da cucire che lavora in completa autonomia.

Un paio di adesivi ed il casco è finalmente pronto per fare il suo lavoro, auspicabilmente solo su un banco di prova!

I caschi vengono testati qui prima di entrare in produzione. Gli apparati e le procedure sono gli stessi che vengono usati dai test esterni per l’omologazione, così se un casco supera i test all’interno di questa fabbrica, si può stare tranquilli, supererà anche quelli esterni e sarà pronto per accompagnare i bikers nei boschi.